views/visitor

淺談壓力容器疲勞破損預防及檢查

作者 賴俊發

社團法人中華產業機械設備協會

目 錄

壹、前言

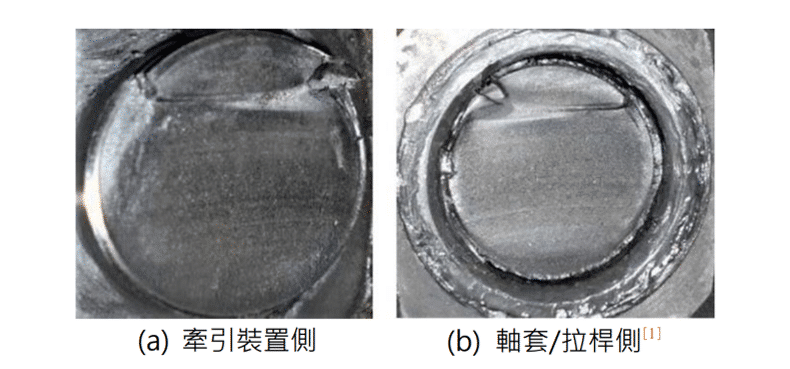

109年11月底台中捷運綠線開放試營運後6天,突然發生連接兩節車廂之半久聯結器牽引裝置之軸心斷裂事件,此事件在臺中捷運公司專案報告中(摘錄自川崎重工初步報告說明)[1]「…於斷裂軸心表面看到垂直方向上的裂痕,觀察結果顯示有垂直負載反覆施加在牽引裝置軸心上,並且造成牽引裝置軸心受疲勞應力」,如圖1,其斷裂原因可能為材料疲勞(metal fatigue)損傷發生;此事件若是因材料疲勞損傷造成軸心斷裂的話,本文將藉此機會淺談壓力容器設備發生材料疲勞形成原因、設計標準的要求及如何預防疲勞的檢測,提出觀點供設備設計製造廠及操作使用者分享。

貳、材料疲勞形成

一、何謂疲勞破壞

壓力容器部件在承受反覆載重時發生的破壞現象稱之「疲勞」,在美國金屬材料學會(ASTM) 也對「疲勞」一詞作了以下較為嚴緊的定義:「金屬材料在承受反覆應力或應變作用下逐漸產生局部區域的永久性結構改變,且在一定循環次數後,在這些區域能導致裂紋穿透構件或使構件全部斷裂者」。由此可知疲勞必須是在設備本體部件上受到反覆性的載重達到應力或應變下,並長期暴露於此週期應力或應變時,而發生機械形式的退化或破壞現象,此退化或破壞現象經常會導致突然意外發生。

發生材料疲勞因素是有條件的,任何發生疲勞皆需達到金屬材料承受載重超出金屬材料所能承受應力值以上、且在金屬材料規則性的承受反覆應力下及在特定時間內達到相當的循環次數後,即可能發生疲勞現象。

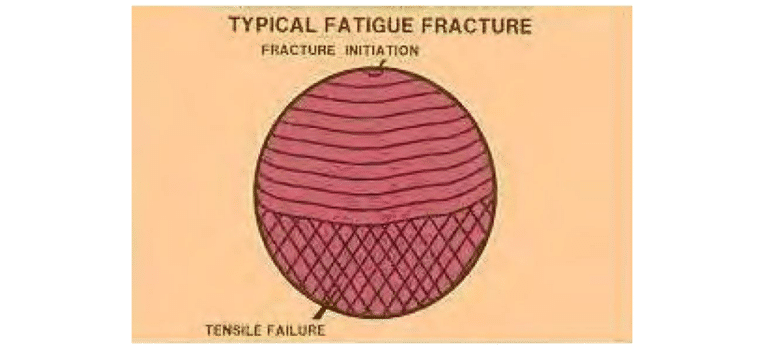

因此在金屬材料發生任何的形態的疲勞,例如熱疲勞、腐蝕疲勞及機械疲勞,藉由觀察破裂之垂直斷面時,會發現形成蚌殼紋(clam shell marks) 或是海灘紋(beach marks) 的狀態圖(如圖2所示);該圖上半部為海灘紋,下半部為斷裂的破壞紋,主要是上半部表面有受損裂痕啟始(fracture initiation)發展,該軸件需經過反覆週期性負載施加下,由上半部表面裂痕開始往下發展,在向下發展過程中任何破壞的斷面會形成海灘紋現象,當斷面變的越來越小時,最後該斷面所承受的反覆週期性荷載超過機械材料特性的降伏強度時,即造成拉伸破壞(tensile failure)會發生立刻斷裂的情況,此時,就是下半部形成的破壞紋現象所發生。故從破裂斷面蚌殼紋或海灘紋的起點是可以尋找到該破壞萌生原因的。

二、發生疲勞的因素

決定設備元件可抗疲勞能力的主要關鍵因素,是設備的幾何形狀、應力高低、循環次數和材料特質,其材料特質可分為金屬的強度、硬度及微觀組織可驗證金屬呈現疲勞的風險性,一般來說,若經常的檢驗及檢查設備,皆無發生疲勞破壞的跡象,但設備卻產生迅速斷裂時,才得知是因疲勞損傷機制所發生。

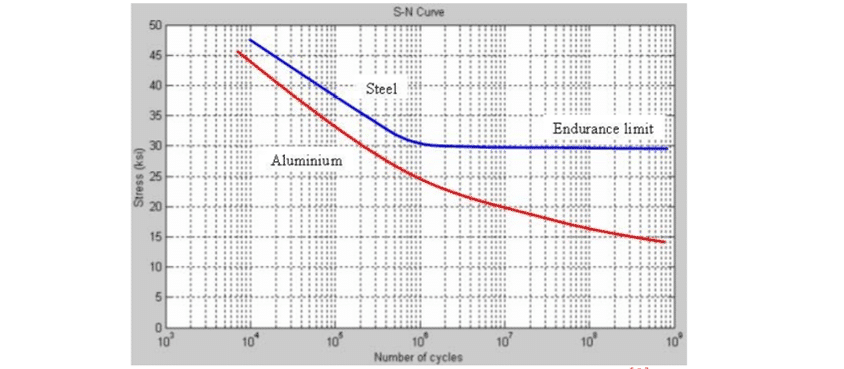

為避免發生此問題,於材料選擇及設備設計幾何形狀將造成材料的內部應力高低因素,材料試片在不同大小的週期應力下,會使材料破壞需要的週期數也隨之不同。此稱之為材料的「疲勞極限」 (Fatigue limit)或「疲勞強度」(Fatigue strength),是材料的周期尖峰應力大小和週期反覆次數的關係,以S-N圖表示達到疲勞的程度(如圖3),應力與反覆次數圖(S-N curve),縱軸為反覆週期次數,橫軸為材料受反覆尖峰應力的大小,當尖峰應力值越高,可以反覆環週期次數越低。

一般而言,週期應力越小,材料破壞需要的週期數越多。例如圖3中藍色線,鐵合金和鈦合金有一特性,當周期應力大小低於一特定數值,材料可以承受無限次的周期應力,不會造成疲勞;而圖3中紅色線,若是300系列、400系列或鋁合金的材質即有疲勞極限值,再有使用即會發生疲勞現象,只是因週期反覆循環次數過低,暫時還沒有達到疲勞而已,但最終材料必會發生疲勞事件,故以材料的疲勞極限來預先評估可能達到疲勞斷裂要求,若有,即可事先檢驗或更換。

三、疲勞的種類

(一)熱疲勞 是由溫度變化引起的週期應力所造成的材料損傷。損傷是以裂紋形式呈現,裂紋可能發生在金屬部件中任何相對運動或不均勻熱膨脹受到拘束的部位,特別是在承受反覆熱循環部位。

(二)腐蝕疲勞 是一種裂紋在週期負載和腐蝕共同作用下擴展的疲勞裂紋形式、裂紋常常在如表面凹坑等應力集中部位形成,裂紋也可在多個部位同時形成。

(三)機械疲勞 是在部件長期暴露於週期應力時發生的機械形式的退化,經常導致突然意外失效發生。發生機械疲勞的應力產生於機械負載或熱循環,並且通常應力值遠低於材料的降伏強度值。

四、金屬表面缺陷易發生疲勞

常見的金屬表面缺陷特性決是引發應力集中點,導致產生疲勞裂紋的萌生。這些常見金屬表面引起疲勞的集中現象有:壓力容器胴體上有缺陷剖口(notches)(例如:銳角(sharp corners)或凹槽(groves))、旋轉設備驅動軸上的鍵銷孔、焊接接頭、起弧缺陷及錯位(mismatche)、冷熱極高的接插管區(quench nozzle areas)、工具痕跡(tool markings)、打磨痕跡(grinding marks)、鑽孔毛邊(lip on drilled holes)、螺紋根槽口、腐蝕等等。

五、容受影響的設備及裝置

(一)熱疲勞影響的設備及裝置

1.當高溫過熱器或再熱器中的管件穿過冷卻器水牆管,若管件不具有足夠的撓性,則可能在集管連接處破裂。這些裂紋在管端最常見,因為在管端、集管器相對於水牆的膨脹將最大。

2.蒸汽驅動的吹灰器接管含有冷凝水的初蒸汽,則可能會造成熱疲勞損傷。液態水所造成的管件快速冷卻將促進熱疲勞裂紋的發生。同樣的,水牆管上使用的水槍或水砲也可能導致快速冷卻與熱疲勞現象。

(二)腐蝕疲勞影響的設備及裝置

旋轉設備、脫氣塔(deaerator)及循環鍋爐(cycing boiler)以及在腐蝕性環境中承受週期應力作用的任何設備。

(三)機械疲勞影響的設備及裝置

1.冷熱循環系統

(1) 經常在運行操作中的冷熱循環係統設備設備,如焦碳塔(coke drums)。

(2) 輔助或持續備用的設備,因存在間歇性的振動、旋轉或攪拌的操作及使用情形,如輔助鍋爐(auxiliary boiler)、高壓釜(autoclave)。

(3) 在操作設備期間存在顯著溫度極變化的激冷接管接頭,如水洗系統(water washing system)。

2.機械負覆設備

(1) 離心泵和壓縮機設備因轉動軸的半徑和鍵槽變化引起應力集中。

(2) 小直徑管線插於設備上受到來自鄰近設備或風的長期振動因素,這小插管部件與胴體間產生週期性負載。

(3) 高壓降控制閥或蒸汽減壓站造成被連接的管道的嚴重振動。

參、設備設計標準要求[4]

一、設備使用者需知

國內製造壓力容器材料、設計、製造、檢驗及檢查皆使用「CNS9788壓力容器(通則)」(以下稱CNS9788)為主要規範,該標準於4.1節中述明壓力容器使用人之定作規格書與品質管理要求事項,壓力容器之使用人(含受使用人委託之代理人),為明示本標準之適用條件,應在其責任內製作使用人之定作規格書,向壓力容器之製作人提示相關定作要求;例如:壓力容器之等級或等級之組合、材料之選定、設計、工作及可供為適當實施試驗、檢查之基礎資料之計畫運轉條件、腐蝕、侵蝕性之有無及腐蝕裕度之值、是否處置致死性物質之指示、壓力容器之基本形狀、基本尺度等及應否實施疲勞解析等要求,因此,任何壓力容器於製造前應與使用者討論以上細節。主要標準上已述明該設備的設計條件包括傳熱條件、內存物及其物性值內容,是否因設備直徑、長度的尺度、人孔、管口的安裝位置會因操作條件上發生極高冷熱交換、振動或反覆負載現象,而造成有疲勞之疑虞。

二、製造廠設計者需知

製造廠的設計者於設備設計圖說上應確認使用人所告知的內存物、傳熱條件及設備幾何形狀是否造成構造設計厚度尺寸上,超出規範標準規定之計算公式或有推算厚度因難部分之計算,此時如是因一部分或全部因構造過於複雜,無適當推算之計算式核算或設備開始運轉與停止運轉之頻率較高致有承受反覆載重之部分,可即依當事人間協議使用的適用之設計方法,此際之應力條件應依CNS9788之6.4.2(1)規定,得依「CNS9799壓力容器之應力解析及疲勞解析」之適當規定設計。但對無可充分保證其安全性之計算式之部分,依CNS9788之6.4.2(3)或依CNS9788之4.2(3)規定,以檢定水壓試驗求取最高使用壓力。

三、疲勞解析的免除

使用人在決定壓力容器應否實施疲勞解析時,若將壓力容器等級列入第1種容器內設計製造時,得考慮與該設備類似之設計及運轉條件下的壓力容器經驗而能證明無需實施疲勞解析者。但例如遇到設計上之遇構造有搭板形式之補強材及填角熔接之安裝物為非一體構造者、使用管螺紋之接頭,其直徑超過70mm者、帶頭螺栓固定之裝置物、部分熔入熔接部、鄰接構件間之主要板厚變化部位者等,應特加以檢討疲勞解析。在CNS9788 6.6.4(2)標準中,可決定壓力容器之一體部分應否實施疲勞解析之條件可供製造者及使用者認定條件,符合者,即無須實施疲勞解析。

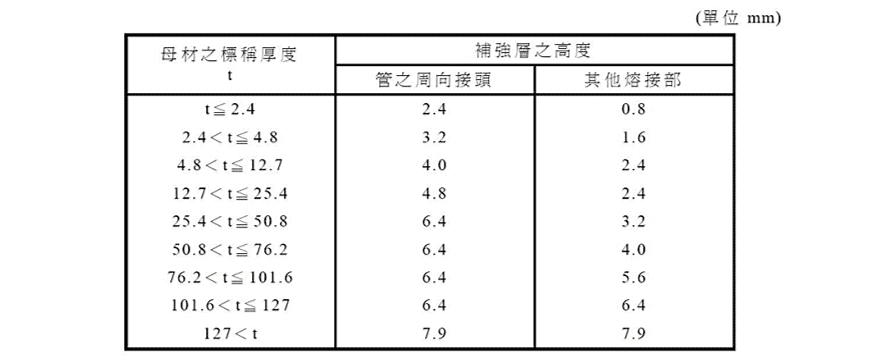

四、設備銲冠高度(補強層之高度)要求

壓力容器的銲道及母材表面缺陷特性會影響到應力集中點,當設備於運轉使用中,操作的低循環震幅疲勞設計依據,其中有一種是「破損安全設計」,這是以斷裂力學方法為基礎,計算初始裂紋或缺陷大小尺寸擴展到某一值(例如設備厚度) 時所經受的反覆循環次數後,以設備負載的實際循環次數不超過計算所得的循環次數,或在容器使用壽命期內負載的循環次數作用下裂紋或缺陷的擴展尺寸不超過設備厚度範圍內為滿足要求[5]。在CNS9788中銲道的銲冠高度不僅會影響到銲道應力集中的強度,當設備結構是屬於不連續而引起的應力集中,特別在低溫或反覆負載操作時會導致性斷裂或疲勞損壞,所以標準針度銲冠高度有特別限制。如表1,銲冠高度的最大允許值與母材厚度及銲道類別有關。

肆、檢測方法

預期的計劃且有效性的檢測也是預防疲勞重要的方法,以下提供幾個方法:

一、利用非破壞檢驗方法可用來檢測已知應力集中表面區上的疲勞裂紋,如材料為不銹鋼材質者以液滲檢測法(PT)檢測表面裂紋缺陷,如材料為碳鋼者以磁粒檢測法(MT)檢測表面及次表面裂紋缺陷,但須注意,材料的表面裂紋常非常緊密,不太容易檢測表面的瑕疵缺陷;另外如檢查材料內部裂紋缺陷者以橫束超音波檢測法(SWUT)檢測。

二、高頻的振動端點或其他週期性反覆高應力區域,以肉眼或放大鏡用目視檢查檢測(VT),振動區域可能導致開裂危險區。

三、監視有旋轉設備(例:攪拌式的反應器)的振動,可能因失去平衡轉軸發生疲勞。

四、在低頻反覆週期性設備的疲勞中,因疲勞裂紋萌生經常可能在大部分疲勞壽命期間內難以用檢測方法檢測出結果,有因低頻發生設備上共震現象時也應檢測出。

伍、結論

一、一般壓力容器皆屬於低頻循環震幅操作環境,若要防止設備發生自行疲勞因素,可在設備的材料、設計、製造、檢驗及檢查各階段上,針對會產生疲勞的危害因素都先加以控制。除非是外在的因素,例如設備與配管安裝時,因配管設置方位不當,若勉強凸緣螺栓接合,造成設備的插管銲接處,會產生較高內應力,雖然此為低頻震幅循環操作環境製程流體流通,但經反覆循環負載作用下,管台與設備連接處即會發生疲勞事件。

二、壓力容器設備發生疲勞破裂是可以預防的,從控制設備製造材料及銲道造成結構不連續而引起應力集中、避免發生高反覆循環的次數、選擇適當的材料性質,由材料特性抵抗外部負載負荷能力,讓材料延長使用壽命。

三、在設備因機械負載或熱循環產生應力情況下,應使其受到內應力可低於材料的疲勞限值以下,且在無反覆負載受力次數影響下,並因定期實施有效性的非破壞檢測,即可避免設備產生疲勞裂紋發生,故設備的疲勞破損發生是可控制的。

參考文獻

[1]臺中市政府交通局「臺中捷運綠線聯結器斷軸事故檢測資料及行車安全檢討專案報告」 民國109年12月

[2]API 571 「Damage Mechanisms Affecting Fixed Equipment in the Refining 」, 3.43 Mechanical Fatigue Figure 3-43-5 , THIRD EDITION, MARCH 2020

[3]https://zh.wikipedia.org/wiki/疲勞極限

[4]中華民國國家標準「CNS9788 壓力容器(通則)」民國94年版

[5]丁伯民編著「ASME Ⅷ壓力容器規範分析修訂本」化學工業出版社2018版

延伸閱讀:大型廢熱回收鍋爐簡介