views/visitor

鋼鐵廠鋼渣桶爐渣車運輸作業安全研究-藉由風險評估技術結合工作安全分析(JSA)防範事故4大主因

作者 林原蒼

燁聯鋼鐵股份有限公司

目錄

摘要

在鋼鐵工業之煉鋼過程中所伴隨之固體副產物–爐碴,來源係煉鋼過程金屬料(鐵水和廢鋼等)中的雜質被氧化劑氧化而生成的氧化物再與造渣劑和爐襯發生物理化學反應而形成的產物的總稱。

煉鋼製程中,在出鋼前會進行造渣,將非鋼液部份進行清除,此為爐渣主要來源,而另一產生源則發生於連續鑄造過程中,最後澆鑄之殘留渣液,此三種爐渣皆需由渣桶盛裝,再以爐渣車載運至倒渣場處理。由於載運過程中會易因人員操作、行駛路面、渣桶放置、渣桶容量…等因素而造成意外事件發生,為有效掌握各類危害因素,藉由風險評估技術結合工作安全分析(JSA),以期創造載運過程中人、機、物之安全及防止意外事故再發。

一、爐渣的產出

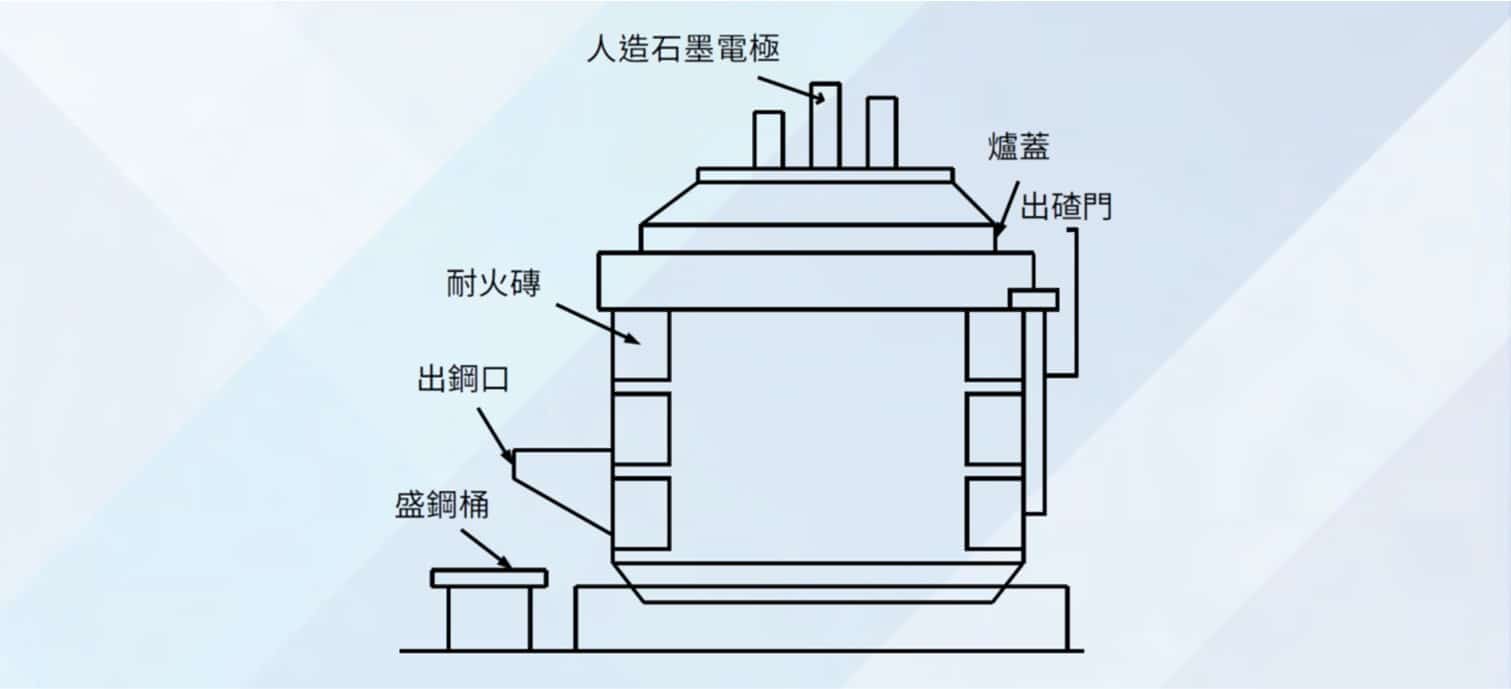

目前煉鋼廠可分為兩類:(1)一貫作業煉鋼廠,以鐵礦砂為主要原料;(2)電弧爐煉鋼廠,以廢鋼為主要原料。電弧爐構造如圖1所示,主要係由三支人造石墨電極、爐蓋與爐體部分 所組成,將電流通過人造石墨電極產生電弧,由於溫度高達1600℃以上,可將廢鋼鐵加以熔融,達成冶煉鋼鐵之目的。

電弧爐爐蓋上設有三孔供電極棒進出爐體之用,原料經初步分類、秤重後,由天車操作從爐頂加料,並將人造石墨電極插入爐體內之廢鋼鐵中,再通以電流藉石墨電極與廢鋼鐵原料間產生高溫電弧,由於電弧溫度可達1600℃以上,而將廢鋼鐵熔解成液態鋼液。而煉鋼過程則屬於批次作業,通常冶煉時間約為1~2小時,冶煉反應過程大致分為三個階段,分別為熔解期、氧化期及還原期。

在電弧爐通電產生電弧後,溫度迅速上升,使廢鋼熔解成為液態鋼液,此為熔解期。氧化期則是將廢鋼中之雜質氧化成氣態氧化物(廢氣部分)或固態氧化物(熔渣部分),但為了加速氧化作用因此必須通入高壓氧氣,而在還原期則需加入大量之生石灰、焦炭粉等副料與氧化物反應,產生浮渣並去氧脫硫,以清潔鋼液,在精煉爐中亦可添加矽鐵、錳鐵、焦炭與生石灰以調整鋼 液成分,因此電弧爐煉鋼過程中部分之碳、磷及錳等分別被氧化成各種氧化物(如 SiO2、CaO、MnO、MgO、FeO等),成為爐碴浮於熔鐵表面而需去除。

爐碴係電弧爐煉鋼過程所產生的副產物,依冶煉過程可分為氧化碴(約佔70%~85%)及還原碴(約佔15%~30%),產出流程如圖2所示。

二、研究與討論-風險管理與工作安全分析

美國學者海恩斯(Haynes)1895年在其著作《Risk as an Economic Factor》中,首先提到風險的概念,對風險進行分類並對風險的本質進行了分析,定義風險為損失發生的可能性,風險是英文Risk的翻譯名詞,依照Risk的英文定義,風險是指某種類型損失或傷害及其生的可能性,通常以機率或頻率(單位時間內發生的次數)來表示,對設備代工製造業者而言缺失的產生進而造成設備退回、物件更換、設備維修是公司所需承擔的風險與損失。

風險管理在於調整不確定性所可能產生的結果及為確定未來結果所需支付代價的大小,其目的在於確保管理的個體在合理可行的代價之下,盡可能的消除未來之不確定因素,使預期結果與實際結果之間的差距能夠降到最低,亦即使其預期的結果可以侷限在一個經濟合理且可以容忍的範圍內。

以人員操作方面,工廠所有作業皆須由人員為之,故皆屬人為操作作業,人為操作作業涵蓋教育訓練、標準作業流程(Standard Operation Procedure, SOP)與表單,以及稽核獎懲制度,唯有上述三項事務與制度完整才能落實人為操作作業。而完善的SOP,需透過作業安全分析法挑戰,並結合工廠已有之資料(例如危險性工作場所申報、環評…等),以正確分析製程損失或工安危害。

以JSA 之挑戰關鍵性的SOP有三個目的:

- 針對潛在風險增加步驟、

- 找出關鍵步驟標示紅色以提醒操作者之長期注意

- 針對潛在風險增加保護裝置與維修保養之建議。

本案例則藉由風險評估技術結合工作安全分析(JSA),以期創造載運過程中人、機、物之安全及防止意外事故再發。

三、爐渣車事故案例分析結果

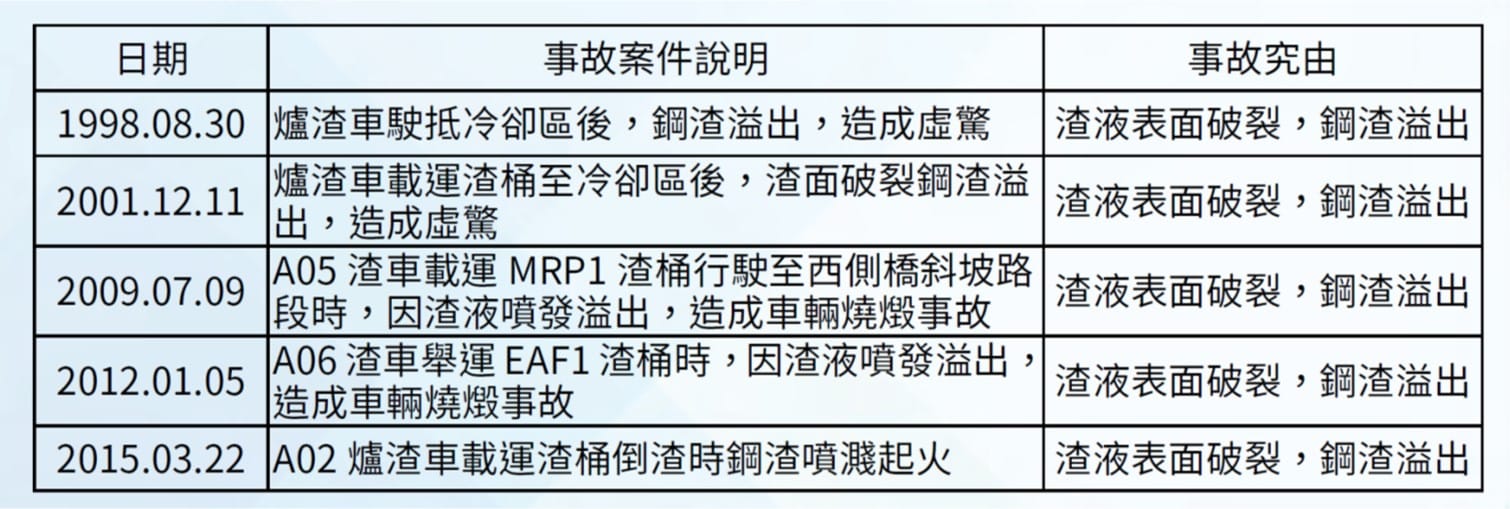

3.1 爐渣車歷年事故發生統計

煉鋼廠爐渣車載運渣桶作業從2008年至2020年,發生之意外事故計有4件。

3.2 爐渣車意外事故類型現況分析

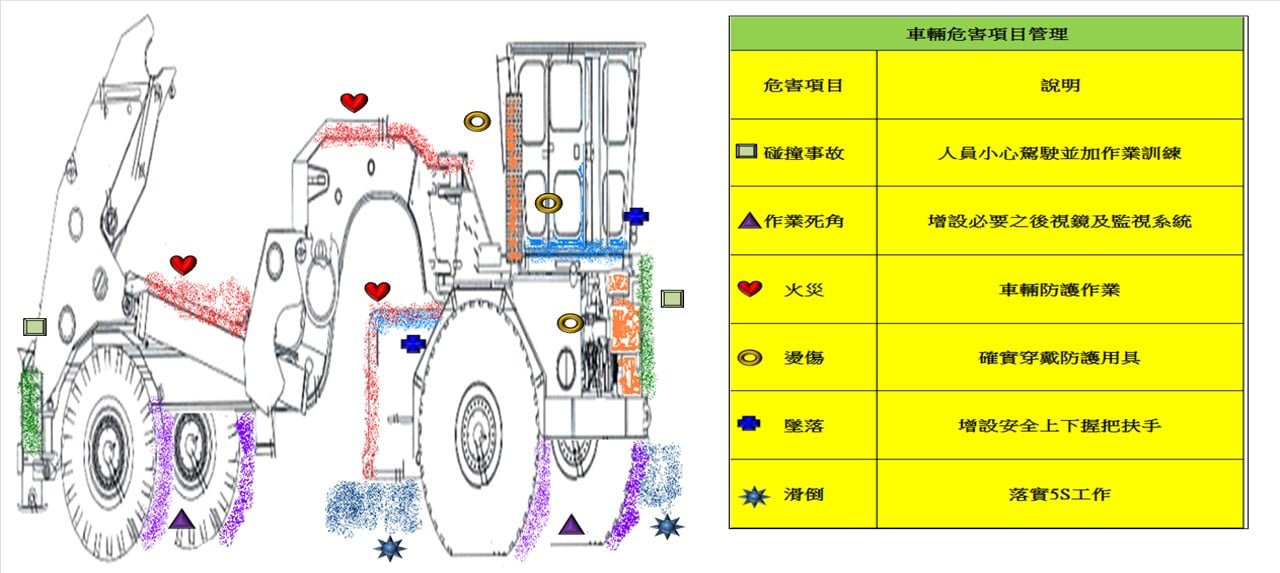

目前製造之爐渣車因型式種類多樣化,致在車輛設計之危害評估分析不同下,所考量之安全防護亦有所差異,故對於爐渣車進行整體性危害鑑別,歸納出以下車輛位置易生之意外類型如下圖所示。

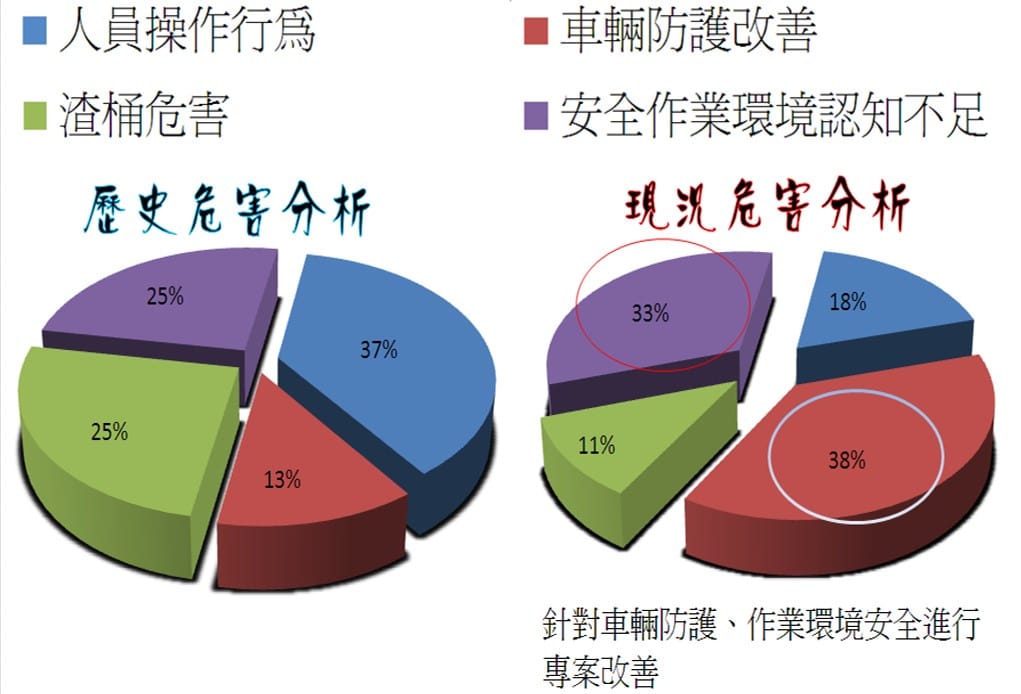

3.3 危害原因分析

由事故發生原因分析為渣液表面破裂,鋼渣溢出,致使渣車燒燬,造成重大損失。而發生原因又歸咎於:

1.人員操作行為(不良習慣或操作行為)

- (1)車輛點檢保養及交接不確實。

- (2)車輛行駛過快。

- (3)渣桶舉運及倒渣無作業規範。

2.渣桶危害

- (1)鋼渣容量盛裝過滿。

- (2)生產單位通知後,渣面未完成凝固就將渣桶馬上運出。

3.車輛防護改善(降低意外事故災害)

- (1)車輛視線死角過多。

- (2)車輛防護不足。

- (3)逃生設施整備及路線無規劃。

- (4)駕駛動線消防設備不足。

4.安全作業環境認知不足(安全不具合危害發現能力)

- (1)行駛動線危害點無判定標準及處理方式。

- (2)倒渣廠房倒渣作業及渣坑受潮危害。

- (3)平台渣桶內狀況無法確認。

從歷史與現況危害分析可得知車輛防護改善及安全作業環境認知不足是造成意外事故發生率較高項目,為有效達到預防災害之目的,從車輛安全防護及作業環境著手進行工程改善及行政管理對策。

3.4 風險評估結果

1.改善前之風險鑑別其評估後SR值為88。

2.經由工程改善後其風險鑑別之SR值降至68。

3.5 改善對策

1.車輛防護改善

針對車體外觀、車體內部進行改善共計12項目,如圖5所示。

2.作業環境改善

針對作業環境進行改善共計11項,如圖6所示。

四、結論

4.1 針對爐渣車已進行車輛防護、作業環境以及制定渣桶載運SOP等改善措施,可預防其意外事故發生,顯示出改善對策是有具體改善成效。

4.2 目前對爐渣車之改善都從硬體方向著手,但根據以往之意外事故原因分析以不安全行為比例最高,故對爐渣車駕駛人員之操作行為須特別嚴格要求及進行安全觀察。

參考文獻

- 燁聯鋼鐵股份有限公司,公司生產及產品種類簡介手冊,2013。

- 王振華、徐明才,鋼鐵製造業維修人員安全文化特性研究,環境工程年會,2009.11。

- 謝錦發、黃孝信、李聯雄、鐘順輝,鋼鐵業安全衛生危害風險評估與控制技術手冊,2014。

- 鄧家駒,風險管理,華泰文化事業股份有限公司(台北市),第二十四~二十五頁、第五十一、五十五頁。(二OO二年十二月三版)。

- 鄭燦堂,風險管理—理論與實務,五南圖書出版有限公司(台北市),第四頁~五頁(一九九八年三月初版三刷)。

- Haynes, John, Risk as an Economic Factor, The Quarterly Journal of conomics,9(4)409-449,1895。

延伸閱讀:職業災害發生與老年化之關聯性