views/visitor

機械完整性(MI)於包覆層下腐蝕(CUI)洩漏預防之應用

作者 蘇俊吉 陳孟宏 廖權能 | 劉宇杰 劉健烽 | 徐錦源

台灣中油股份有限公司 煉製研究所 | 大林煉油廠 | 石化事業部

目錄

摘要

包覆層下腐蝕(Corrosion Under Insulation以下簡稱CUI)問題是煉製、石化、化學、電力、以及鋼鐵等工業之設備和管線共同普遍存在之古老問題,過去業界無一系統化之作法,因而近年來國內外陸續發生此問題所導致的洩漏事件,已造成工安問題和重大經濟損失,本研究在OSHA製程安全管理(PSM)之機械完整性(MI)六項要素架構建置CUI之風險評估技術(MI要項-建立關鍵性設備)、檢查策略(MI要項-檢查和測試)、適用性評估(MI要項-異常處理)和預防管理方案等技術,並制定包覆層下檢查實施要領程序書(MI要項-建立程序),進行全員CUI教育訓練(MI要項-教育訓練),推動專案管理計畫(CUI Program),進行高CUI風險設備和管線的清查以及檢查,訂定檢查和改善時程,進行品管和追蹤(MI要項-品質管控),經現場實際應用結果顯示透過MI管理計畫之推動和執行,進行風險評估以及提高檢測有效性,可有效發現潛在之嚴重CUI減薄問題,降低高易燃性和易爆性內容物突發性洩漏所引起之工安和環保問題以及非計畫性停爐所導致之停產以及修護成本之經濟損失,達到預知和預防保養功效。

壹、前言

工場設備和管線基於降低熱損失、製程穩定、避免表面結冰、結露滴水、人員保護、降低噪音或防火等考量,外壁常必須進行包覆,包覆材料種類包括保溫材、保冷材、混凝土和噴漿處理等,隨著操作時間日久,水滲入包覆材和設備以及管線外壁接觸產生腐蝕反應,導致碳鋼壁厚減薄或不銹鋼應力腐蝕龜裂,此現象稱為包覆層下腐蝕(Corrosion Under Insulation以下簡稱CUI),受影響設備材料包括碳鋼、合金鋼、300系列不鏽鋼和雙相不相鋼等,此問題普遍存在煉製、石化、電力、鋼鐵以及化學等工業,是各類製程共通問題且為一個古老的腐蝕問題。

根據NACE[1]1987年報導指出保守估計工場因CUI所引起設備維修、汰換和停產損失約為美金2500萬元;2002年英國SHELL公司[2]發表的資料顯示位於重工業區環境下,35%腐蝕意外事件來自CUI問題;ExxonMobil公司在2003年報告[3]指出因CUI洩漏的事件有80%發生在管線,其損失統計顯示CUI維修費用分別占管線維護費用的60~80%和維修總預算的10%;過去台灣業界亦曾經多次發生設備和管線因CUI問題引起洩漏,引發火警氣爆事件,工場被迫停爐檢修,導致停產以及修護成本增加等經濟損失,CUI問題被包覆材和金屬外罩所隱藏,肉眼不易被發現,直到發現可見的徵兆,問題已很嚴重,常需花更多的資源去處理它,被稱為設備和管線之隱形殺手,雖經業界多年年持續努力改善此問題,但迄今CUI問題仍層出不窮,成效不彰,探究原因包括設備和管線數量龐大未能完全掌握潛在問題、檢查有效性不佳以及無建立計畫性推動和管理之機制。

本研究擬應用OSHA 29 CFR 1910.119[4]製程安全管理(Process Safety Management,PSM)中第(j)章節之機械完整性(MI)管理架構來建置CUI問題管理以及預防和防制對策,包括風險的評估技術、檢查策略、適用性評估和預防方案等技術建立,接著推動專案管理計畫,並實際應用於現場;最後由設計、建造、安裝、操作、維護和檢查等面向提出降低CUI風險之方案。

貳、研究方法和流程

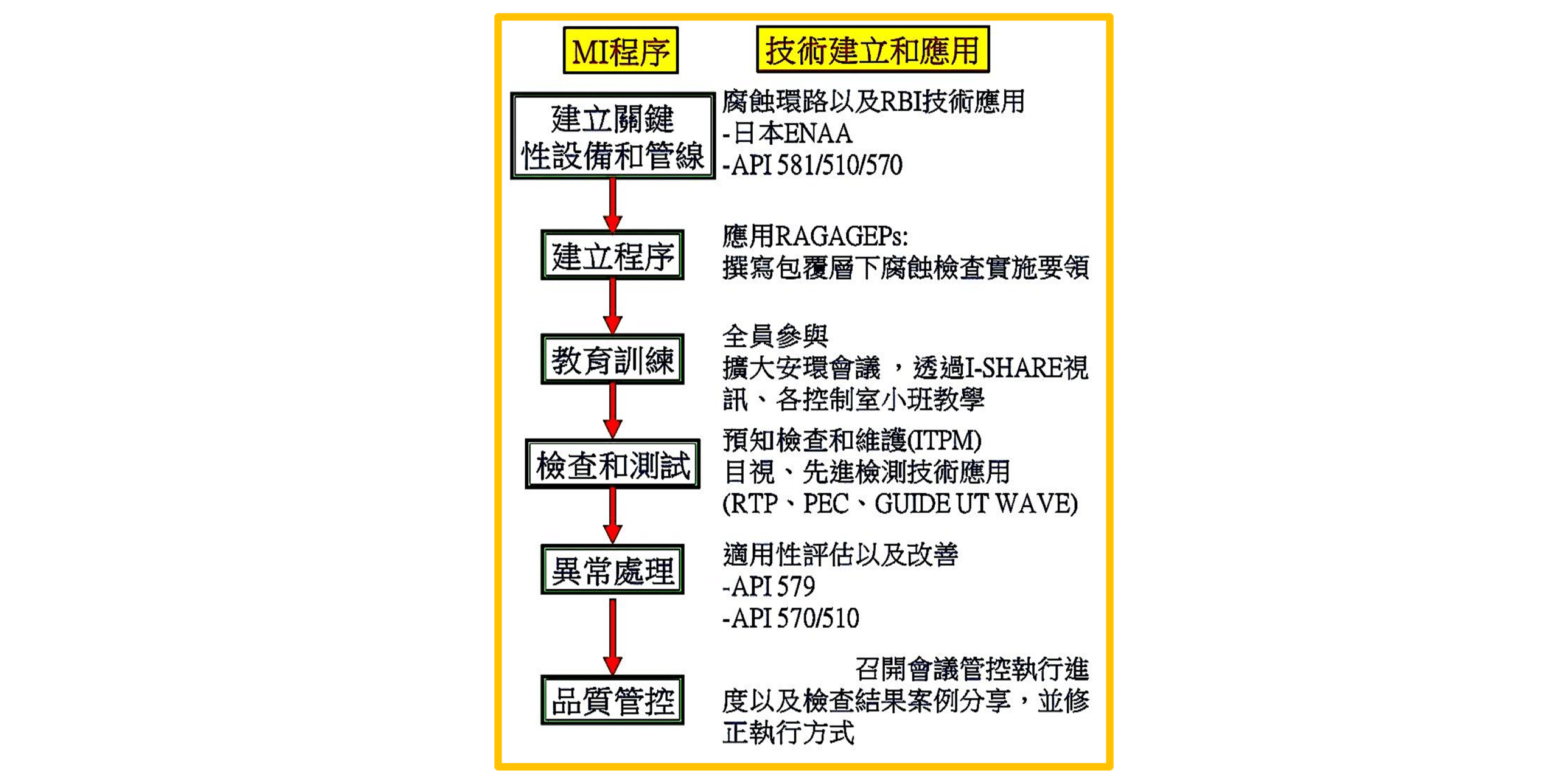

MI係以一個持續設備完整性理念取代損壞維修理念,確保機械設備是在適當方法下進行設計、製造、取得、安裝和維護,以符合操作使用目的之制度,來降低危險物質洩漏的風險,MI系統包括建立關鍵性設備、建立程序、教育訓練、檢查和測試、異常處理以及品質管控等六大要項。

為符合此六大要項,本研究首先建立CUI之風險的評估技術(MI要項-建立關鍵性設備)、檢查策略(MI要項-檢查和測試)、適用性評估(MI要項-異常處理)和預防方案等技術,接著結合現場人員推動CUI專案管理計畫(CUI Program),進行CUI預防和改善,推動步驟和過程包括(1)制定全公司程序書:包覆層下檢查實施要領,此步驟為MI架構中之要項-建立程序,(2)煉製事業部成立推動小組,訂定推動時程和執行權責,(3)教育訓練:彙編訓練教材利用各廠擴大安環會議對所有主管進行CUI風險評估、清查和檢查方法以及防制方法等的教育訓練、並利用操作員四班輪班時間,透過I-SHARE視訊或至各控制室對全部基層工程師和操作員進行小班教學,達到全員參與的目標,此步驟為MI架構中之要項中之教育訓練,(4)各工場透過進行高CUI風險設備和管線的清查和檢查,訂定檢查和改善時程,此為MI要項中之檢查和測試和(5)品管和追蹤:追蹤執行進度以及檢查結果案例分享,並討論和修正執行方式,此為MI架構中之品質管控,整體技術開發和現場推動流程如下圖一所示。

參、結果與討論

3.1 CUI風險評估技術

機械完整性(MI)第一要項為建立關鍵性設備和管線,首先依循認可和一般可接受好的工程實務(Recognized And Generally Accepted Good Engineering Practices,以下簡稱RAGAGEPs) API 510[7]以及API 570[8]定義出工場潛在CUI風險之溫度範圍(-12℃至175℃),依此建立一座工場之CUI腐蝕環路,可簡化CUI問題分析以及縮短處理時間,並可完整清查出複雜工場潛在CUI之設備和管線,不易遺漏。

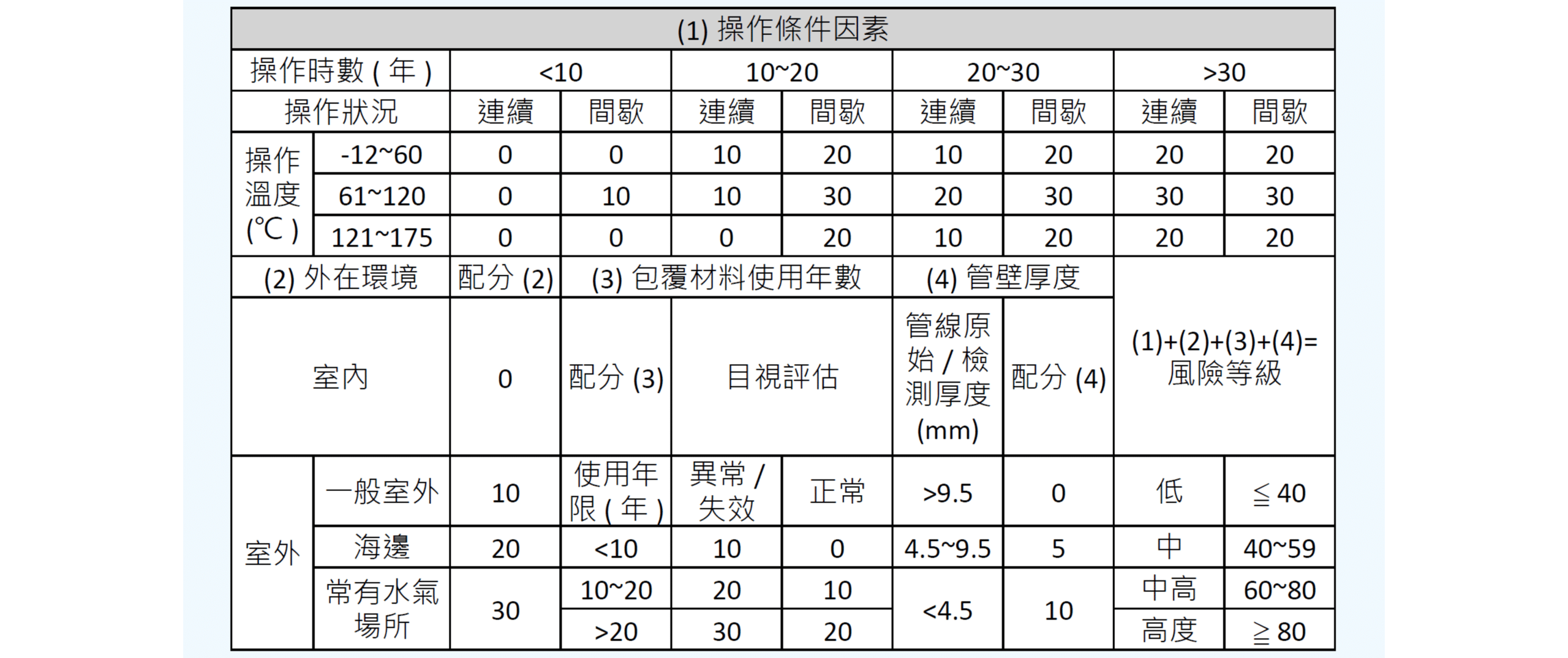

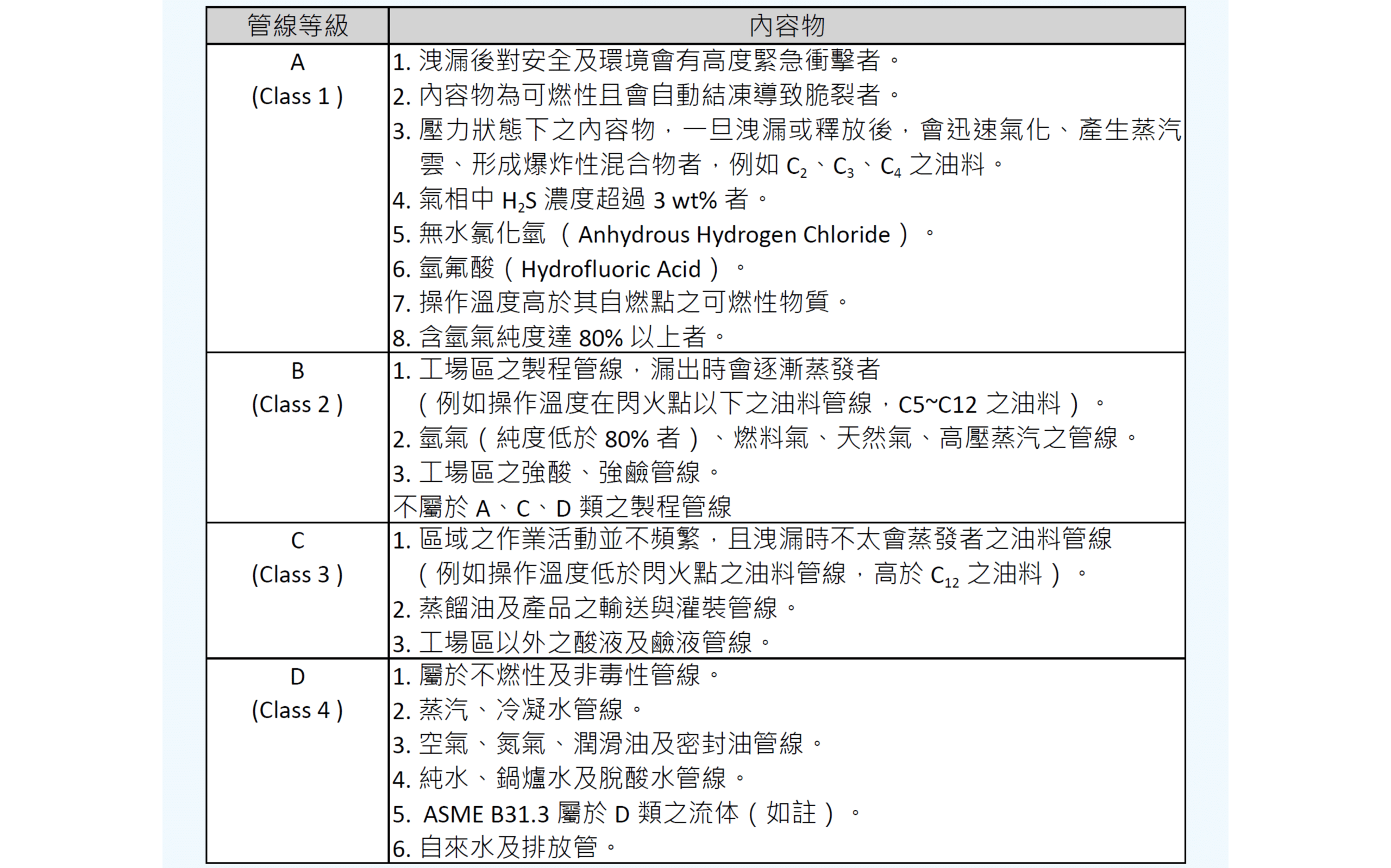

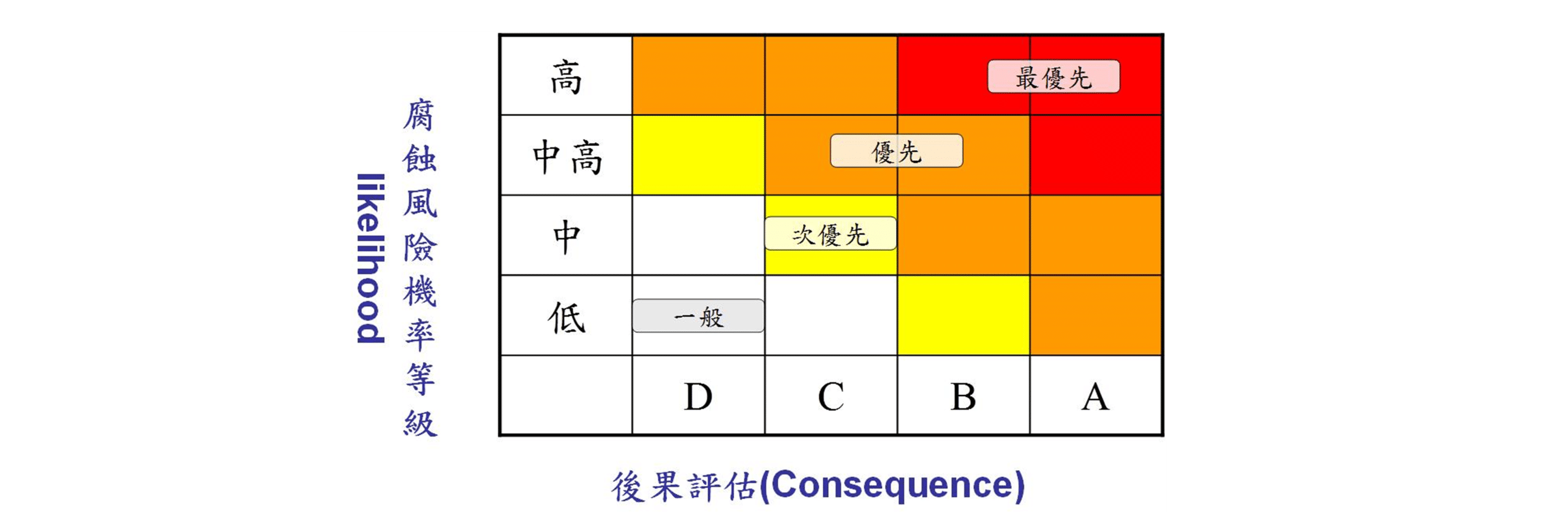

接著應用日本ENAA方法在-12℃至175℃溫度範圍內建立CUI半定量性風險評估技術,失效可能性分析如表1所示,依據操作時數、溫度、外在環境、包覆目視狀況、設計和檢測壁厚值等給予不同配分,依據不同分數給予不同失效可能性風險等級,包括低度、中度、高中度以及高度風險,失效嚴重度則依據API 570[8]之分級,分為四級,如表2所示,依上述失效可能性和失效嚴重度建立風險矩陣,如圖二所示,分為最優先、優先、次優先和一般等四級風險,此為半定量風險評估。

定量風險評估計算以API 581[5]為依據,CUI發生可能性以損傷因子(Damage Factor,以下簡稱DF)作為指標,計算過程說明如下

首先進行CUI腐蝕速率修正

Cr=CrB×FINS×FCM×FIC×max[FPS,FIP]————————————————(1)

Cr:修正後腐蝕速率

CrB:基本腐蝕速率

FINS:包覆種類修正係數

FCM:管線複雜性修正係數

FIC:包覆狀態修正係數

FPS:管線支撐修正係數

FIP:管線界面修正係數

將修正後之腐蝕速率,帶入公式(2)計算Art參數

Art=[(1-(trd-Cr×age)/(tmin+CA)),0]—————————————————-(2)

trd:壁厚量測值

age:操作時數

tmin:最小需求厚度

CA:腐蝕裕度

將求得的Art以及檢測有效性對照到API 581表5.11,可求得CUI損傷因子DF值,此值即代表在不同操作溫度、包覆狀態、包覆種類、管線支撐、管線界面和操作時數下之CUI發生的可能性,DF值越高代表發生的可能性越高。

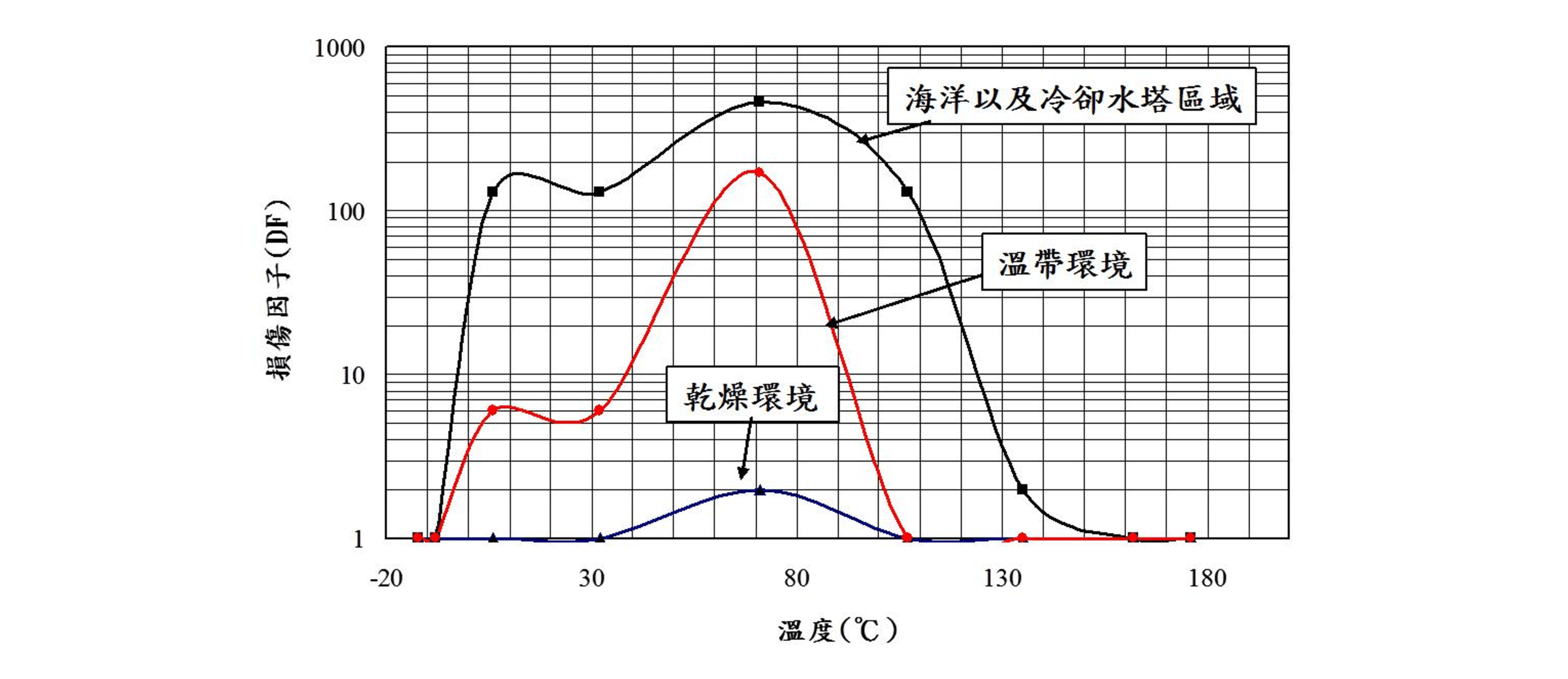

依據公式(1)和(2)計算出在不同大氣環境和不同溫度之CUI損傷因子(DF)值,如圖三所示,由此圖顯示損傷因子(DF)值分布在-12℃至175℃之間,且存在兩個高峰值,分別為10℃附近和70℃附近,此結果說明CUI發生的高風險溫度範圍為-12℃至175℃,其中又以10℃和70℃附近風險最高,兩個高風險溫度區域分別代表低溫和高溫的操作環境,溫度低於室溫時,設備和管線表面結露存在水分,導致腐蝕發生,溫度太低時(<-12℃)水結冰反應速率低;當溫度高於室溫,腐蝕速率隨溫度升高而增加,溫度太高(>175℃)設備表面無水溶液存在,即無腐蝕問題。

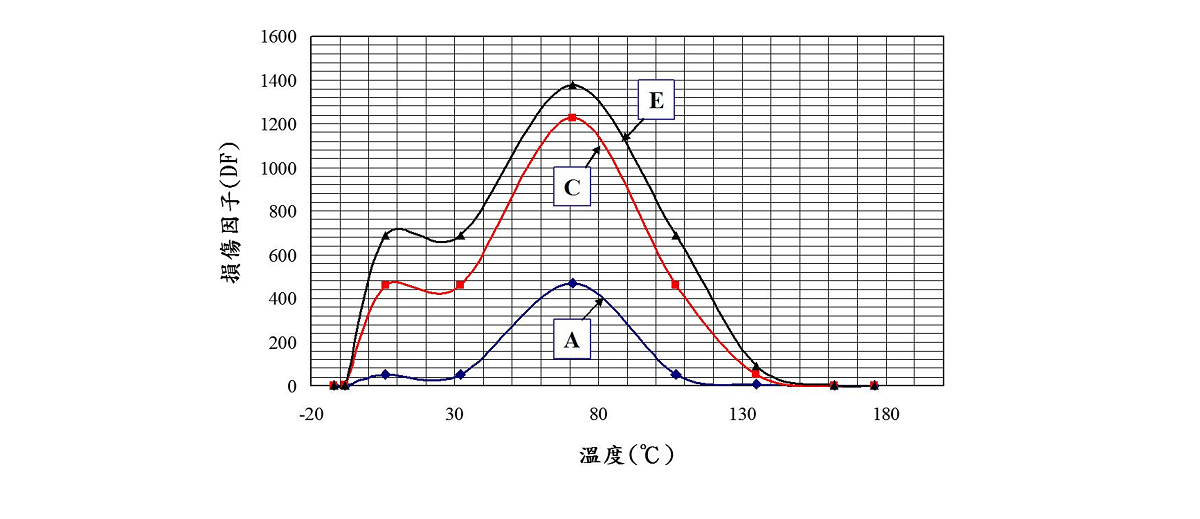

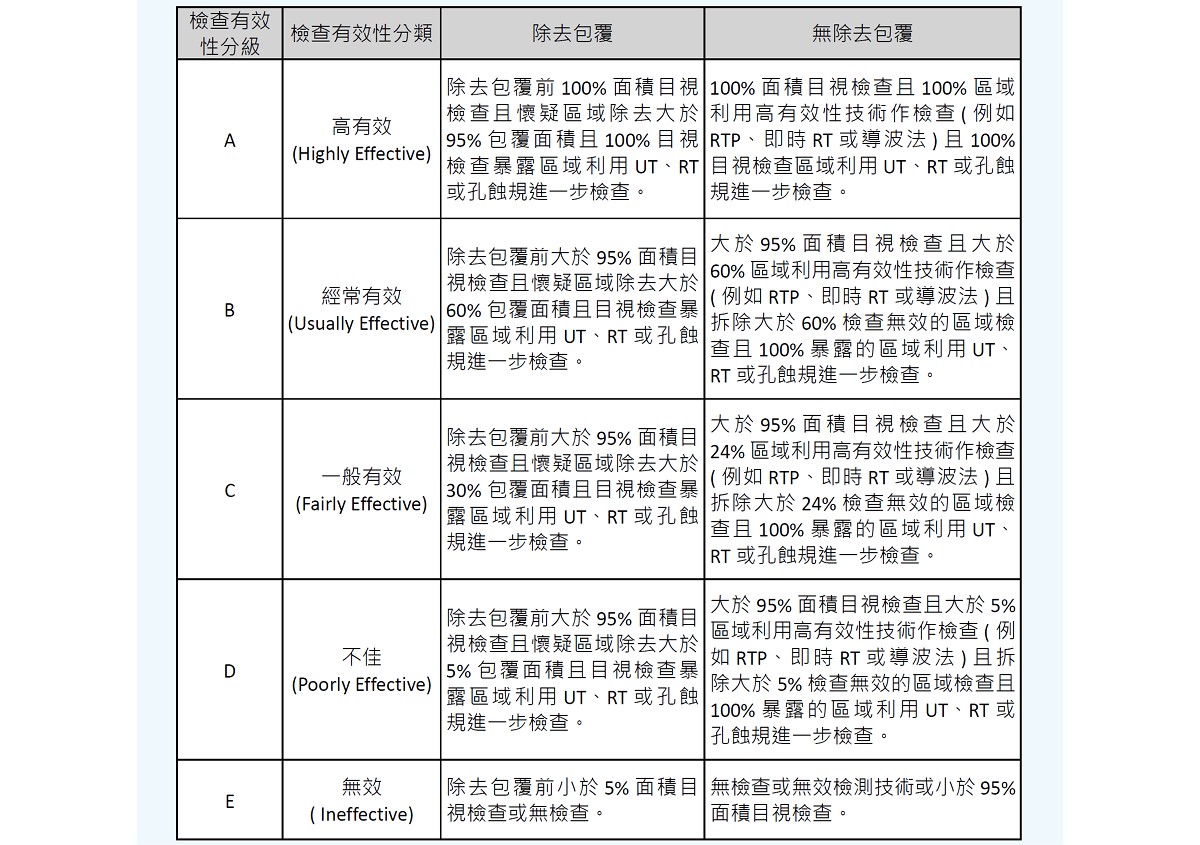

API 581[5]依據檢查涵蓋範圍和檢查技術將檢查有效性分為A、B、C、D和E 五級,如下表3所示,A級為最佳檢測有效性,E級為最無效的檢測,依此計算在不同溫度下之不同等級檢查有效性的損傷因子,如上圖四所示,結果顯示採用高有效性檢測(A級)之損傷因子大幅降低,此說明提高檢測有效性可大幅降低CUI發生的風險。

以上分析係根據好的工程實務(RAGAGEPs)API 581[5]和API 570[8]建立風險評估技術以及提高檢測有效性,依此來推動現場CUI檢查、測試和預防保養,以符合MI要求,CUI檢查策略的擬定經不同檢測技術之可行性評估,研擬出一套結合傳統方式以及先進檢測技術之複合式檢測策略,分不拆除包覆以及拆除包覆兩種方式,以符合A級檢測有效性,說明如下:

(1)不拆包覆方式:

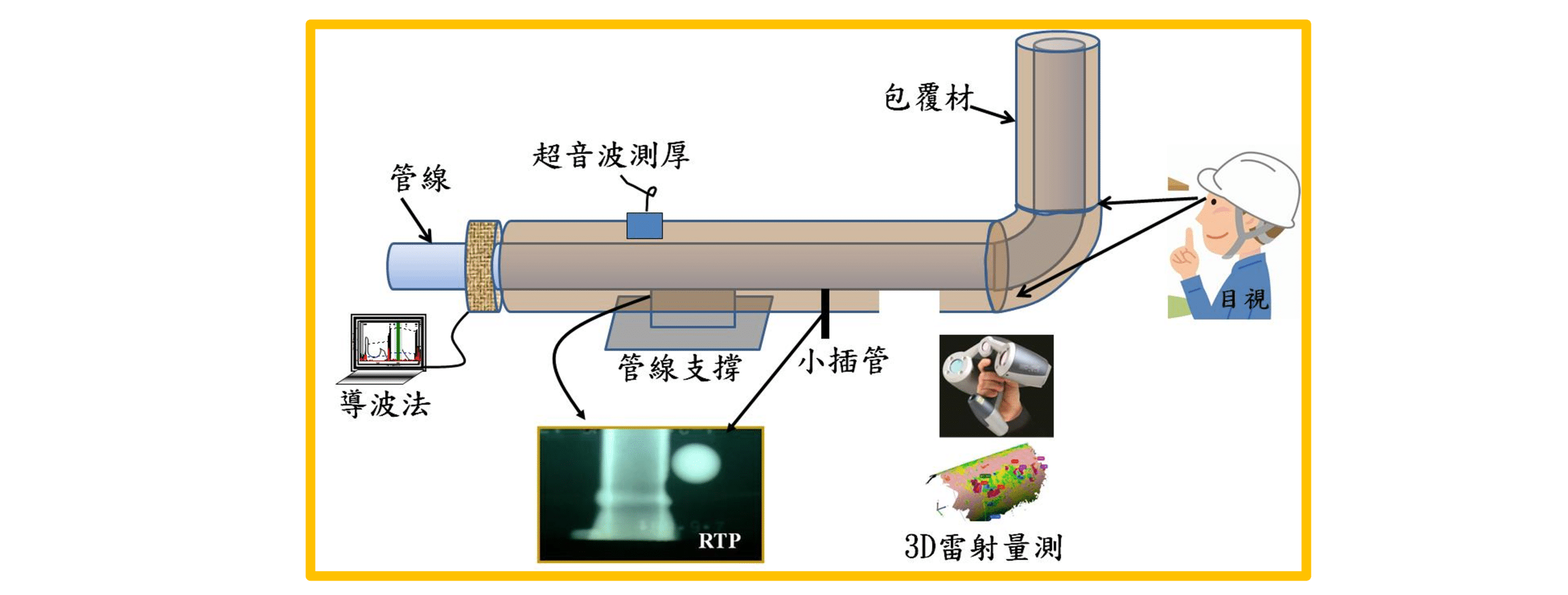

- (A)管線CUI檢測策略為不需拆除包覆,先採用導波法(guide wave)全面檢測管線,導波技術受限區域(小插管、T接頭、彎頭等等)再採用射線輪廓法(RT Profile,RTP)檢查,存在CUI的區域進一步拆除包覆輔以超音波(UT)或孔蝕規測厚或以3D雷射量測腐蝕深度與輪廓;以上檢測技術受限無法檢出的區域,拆除全部包覆進行目視檢查並輔以超音波(UT)或孔蝕規測厚或以3D雷射量測腐蝕深度與輪廓,管線檢查方法示意圖如圖五所示;

- (B)壓力容器CUI檢查策略為採用脈衝式渦電流法(Pulsed Eddy Current)檢測,存在CUI的區域進一步拆除包覆輔以超音波(UT)或孔蝕規測厚或以3D雷射量測腐蝕深度與輪廓,此技術無法檢測的區域,例如包溫支撐環、管線進出和結構支撐等附近殼板,拆除包覆進行目視檢查。

(2)拆除包覆方式:

- 管線和設備若經評估數量、工期、維修成本以及生產效益等符合經濟效益,可拆除全部包覆進行目視檢查並輔以超音波(UT)或孔蝕規測厚或以3D雷射量測腐蝕深度與輪廓。

3.2 現場應用結果

依據以上所建立之技術和流程,實際推動現場設備和管線之CUI之清查、檢查和改善工作,結果舉例說明如下:

【案例一】

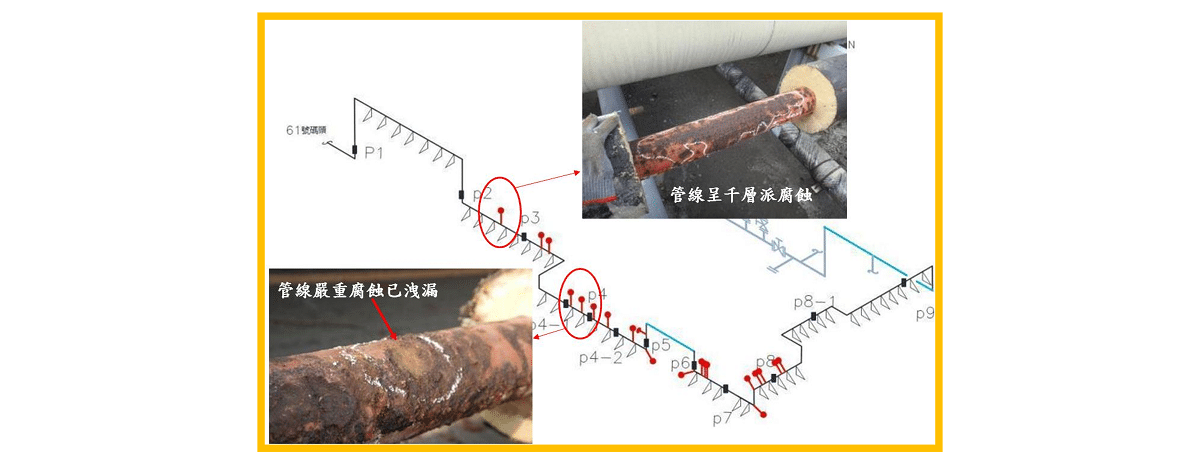

為一條厚度為14.27mm之18吋丙烯管線,垂直高度約60公尺,已操作32年,操作溫度約42℃,操作壓力約為21kg/cm2,經上述半定量風險評估結果,失效可能性為中高度(配分60分),丙烯為API570定義之class 1,失效嚴重度為A級,對照上圖二,判定為最優先風險等級,根據定量風險計算(上圖四)採表3 A級檢查方法(拆除100%保溫材料),進行目視檢查,來提高檢測有效性,以降低風險,經搭架拆除保溫後,整條管線目視檢查結果發現管線多處已呈現嚴重腐蝕現象,管線外壁腐蝕生成物呈現千層派狀,如下圖六所示,經超音波進行實際壁厚量測結果最低值為3mm,已超過原設計之腐蝕裕度,因此整條管線汰換。本案例顯示透過風險評估以及提高檢測有效性,可有效檢查出過去32年均無進行檢查之嚴重CUI減薄問題,降低丙烯意外洩漏所引起之工安和環保問題以及非計畫性停爐之停產損失和維修成本,達到預知和預防保養功效。

【案例二】

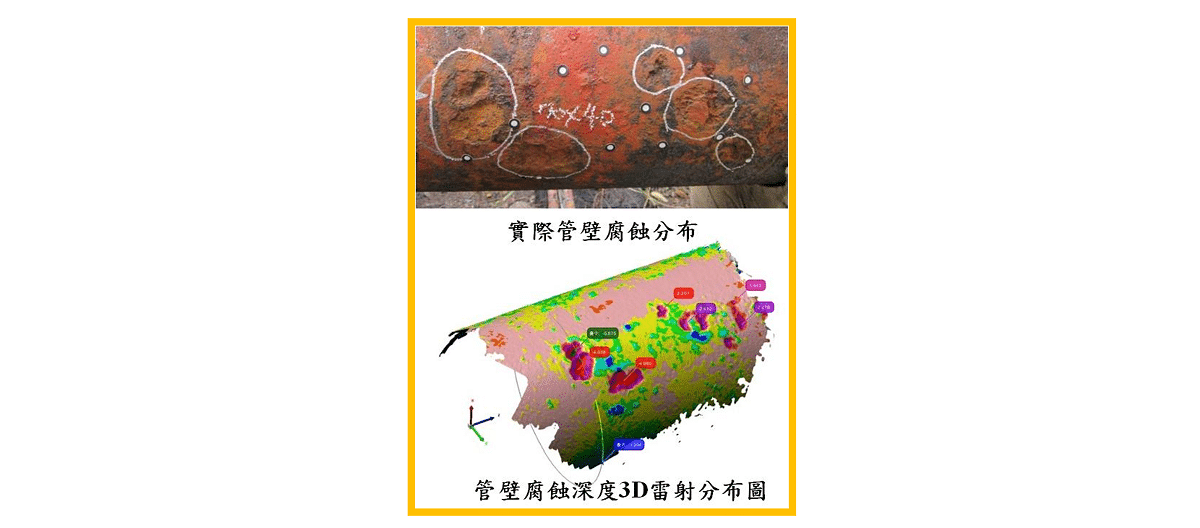

為一條斷續操作之4吋丁烷管線,總長度約170公尺,操作時數已超過30年,設計厚度為5.6mm,經上述半定量風險評估結果,失效可能性為中度(配分55分),丁烷為API570定義之class 1,失效嚴重度為A級,對照上圖二,判定為優先風險等級,根據定量風險計算(上圖四) 採表3 A級檢查方法,不拆保溫方式,以導波進行該條管線全線檢查,導波技術受限的區域採用射線輪廓法(RTP)進行檢測,導波檢查結果判定屬於中度腐蝕以上之區域,拆除保溫目視並除銹以3D雷射量測腐蝕深度與輪廓,檢測結果,發現一處管線已達洩漏程度,一些腐蝕區域經3D雷射量測深度達3~4mm左右,已達汰換標準,如圖七和圖八所示。

【案例三】

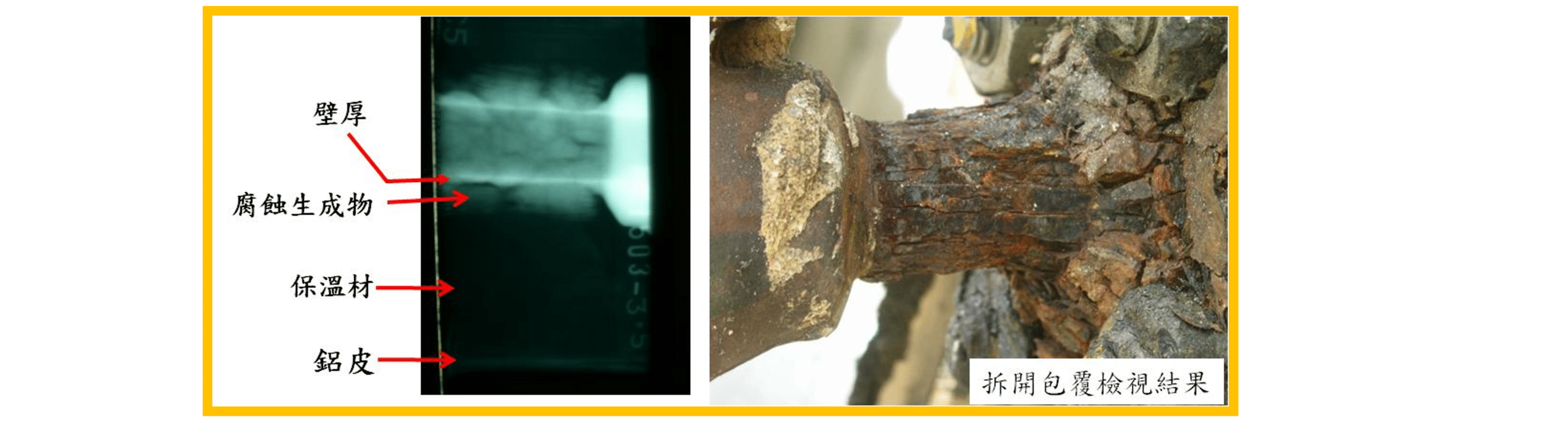

為一座內含高壓之乙烯壓力容器,經風險評估屬於CUI最優先的設備,利用射線輪廓照相技術(RTP)對壓力容器上之液位計金屬連接短管進行不拆包覆方式檢查,由RTP照相結果發現管壁明顯減薄且外壁沉積腐蝕生成物,並可量測管壁厚度,如下圖九所示,顯示存在CUI問題,經拆除包覆檢視,腐蝕生成物外觀呈現千層派狀,腐蝕嚴重,如圖九右圖所示,厚度計算已不符合安全需求,以予汰換更新。

以上現場實地應用結果顯示透過風險評估以及提高檢測有效性,可有效發現潛在之嚴重CUI減薄問題,降低高易燃性和易爆性內容物突發性洩漏所引起之工安和環保問題以及非計畫性停爐所導致之停產損失和維修成本,達到預知和預防保養功效。

3.3 降低CUI風險管理方案

依循OSHA 29 CFR 1910.119 PSM中 MI要求,本研究由設計、建造、安裝、操作、維護和檢查等面向來降低CUI風險,包括:

(1)藉由正確之包覆材鋁皮的設計、安裝和防水膏塗覆來排除水分進入包覆材料內部,此為預防CUI的第一屏障,以下為管線和設備常發生水滲入導致CUI問題的重點區域,提供設計和安裝過程注意和強化之重點,管線包括(A)保溫層系統所有插入和分支的管線、滯留管(vent、drain、取樣管、儀表連接管等)、管線懸吊,(B)水平法蘭和其他構件保溫的終點、(C)直立管線包覆的終點,(D)保溫管路系統低點存在分支,包含長跨距而無支撐架存在的管線低點、(E)在高合金管線保溫層下存在碳鋼和低合金鋼的法蘭、螺栓和其他附件、(F)測厚孔包覆以及(J)管線系統震動而使得保溫層鋁皮外罩易損壞之處。設備部分包括(A)保溫支撐環、(B)管線進出口、(C)人孔、(D)爬梯、吊耳、平台以及管線支撐等結構和殼體銲接處、(E)上下端板、(F)裙板和殼體界面以及 (G)測厚孔包覆。

(2)位於高腐蝕環境之管線和設備外壁塗覆採用長效型之有機或無機塗層,以有效延長設計壽命,此為預防CUI的第二屏障。

(3)第三屏障為定期檢視和維護包覆材鋁皮界面的完整性,避免水滲入。

(4)對已操作多年的工場,利用風險評估技術鑑別出CUI高風險的設備,加強清查和檢查。

(5)在不影響能耗和製程操作穩定下,拆掉不必要的包覆,唯對於人員保護的包覆,拆除包覆後改用外加金屬保護籠罩,消除CUI問題。

肆、結論

本研究在OSHA製程安全管理(PSM)之機械完整性(MI)六項要素架構建置CUI之風險評估技術(MI要項-建立關鍵性設備)、檢查策略(MI要項-檢查和測試)、適用性評估(MI要項-異常處理)和預防管理方案等技術,並制定包覆層下檢查實施要領程序書(MI要項-建立程序),進行全員CUI教育訓練(MI要項-教育訓練),推動專案管理計畫(CUI Program),進行高CUI風險設備和管線的清查以及檢查,訂定檢查和改善時程,進行品管和追蹤(MI要項-品質管控),經現場實際應用結果顯示透過MI管理計畫之推動和執行,進行風險評估以及提高檢測有效性,可有效發現潛在之嚴重CUI減薄問題,降低高易燃性和易爆性內容物突發性洩漏所引起之工安和環保問題以及非計畫性停爐所導致之停產以及修護成本之經濟損失,達到預知和預防保養功效。

伍、參考文獻

- [1]. W. I. Pollock and C. N. Steely,CORROSION UNDER WET THERMAL INSULATION,NACE.,1987

- [2]. T. M. Mallen,” A Refinery Approach to Corrosion Under Insulation” Corrosion Management,Nov/Dec 2002.

- [3]. B. J. Fitzgerald and S. Winnik, No.03029,CORROSION/2003.

- [4]. 29 CFR 1910.119 Process Safety Management,OSHA,1998

- [5]. API 581Risk-Based Inspection Base Resource Document,API,2000

- [6]. API 579-1/ASME FFS-1Fitness-For-Service,API,JUNE 5, 2007

- [7]. API 510 Pressure Vessel Inspection Code: In-service Inspection, Rating, Repair, and Alteration,TENTH EDITION, MAY 2014

- [8]. API 570,Piping Inspection Code: Inspection,Repair,Alteration,and Rerating of In-Service Piping Systems, FOURTH EDITION, FEBRUARY 2016

延伸閱讀:漫談管線完整性管理