views/visitor

石化業災害預防管理:石化工廠之4大危害因素及3大防災策略

作者 張德威

中鋼碳素化學股份有限公司

目錄

壹、石化業災害預防之重要性

我國石化產業自民國50年起,在政府推展、民間需求及經濟高度發展的支持,使得上下游工業整合發展成一具有資本、技術密集的產業,並藉由其群聚效應,扮演起我國經濟發展的重要支柱,逐步增加國內生產毛額(GDP),提高國民所得,促進經濟成長。高雄為國內石化重鎮,如細部區分,石油及煤製品製造業集中於林園、臨海工業區,化學材料製造業則集中於林園、大發、大社工業區,化學製品製造業則集中於大發、臨海工業區,其高雄地區整體石化產業鏈直接就業人數合計逾20,000餘人,重要性可見一般。

然而,在經濟發展的背後,石化工廠其原料、製程設備皆為可能產生危害之因子,包括腐蝕、氣體外洩等,進而衍生火災、爆炸、缺氧、中毒等事故。又因石化工廠多屬連續製程,操作時間長且無法隨時停俥檢修,其風險程度將較其他行業為高。如工廠發生災害,其高危害性的化學物質迅速擴散外洩,除員工及周遭居民生命財產備受威脅,亦可能因為製程安全事故影響環境生態。因此,如何作好石化工廠的危害辨識、風險評估以及落實製程安全管理制度,儼然成為石化業者最重要的安全議題。本文後續將藉由國際上主要國家石化產業之風險管制作法、近年石化工廠災例探討,進而討論石化工廠之危害因素以及災害預防策略,以期石化業者共同提升製程安全管理,降低事故發生機率。

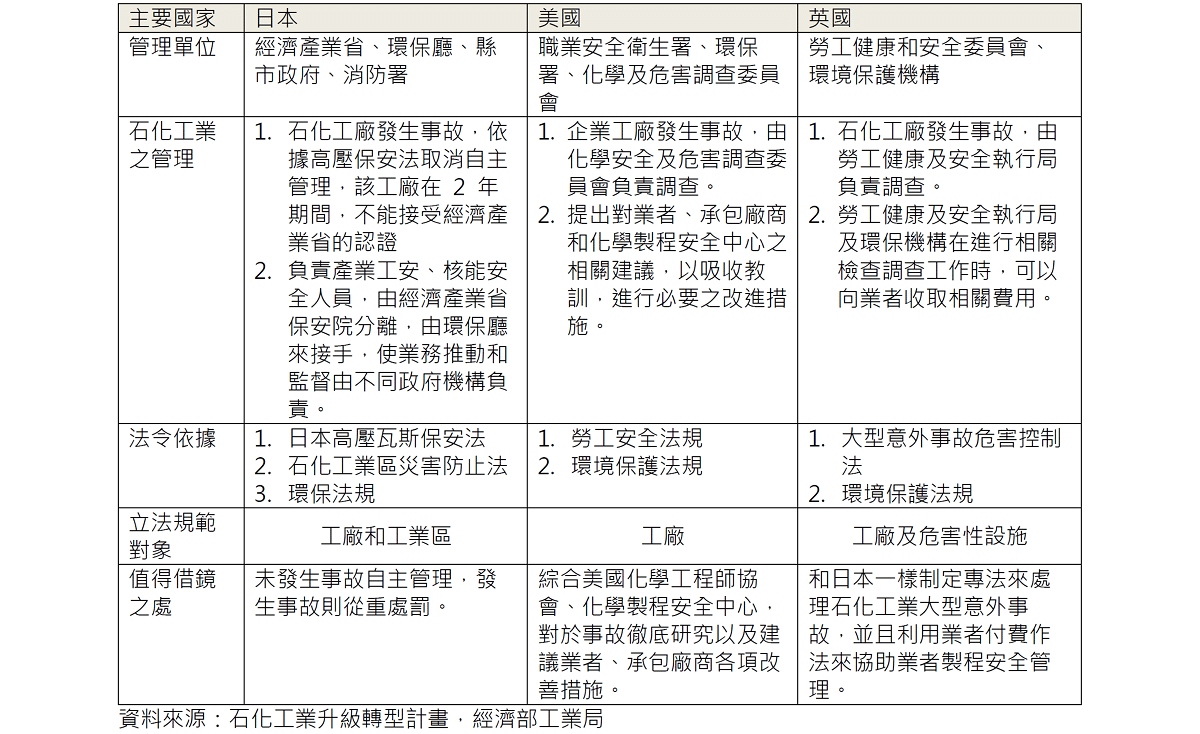

貳、國際石化產業風險管理制度

針對國際上主要國家於石化工業的風險管理作法,多將管理與監督之權責進行區分,如美國由職業安全衛生署、環保署管理,化學安全及危害調查委員會負責事故調查,並綜合美國化學工程師協會、化學製程安全中心,對於事故徹底研究以建議業者、廠商相關改善措施。日本、英國則對石化工業之災害防止定有專法,即石化工業區災害防止法、大型意外事故危害控制法,使政府在管理工廠有所依循;以日本為例,日本在未發生事故自由管理,發生事故則從重處罰。主要國家石化產業工業化風險之管理作法如下表所示。

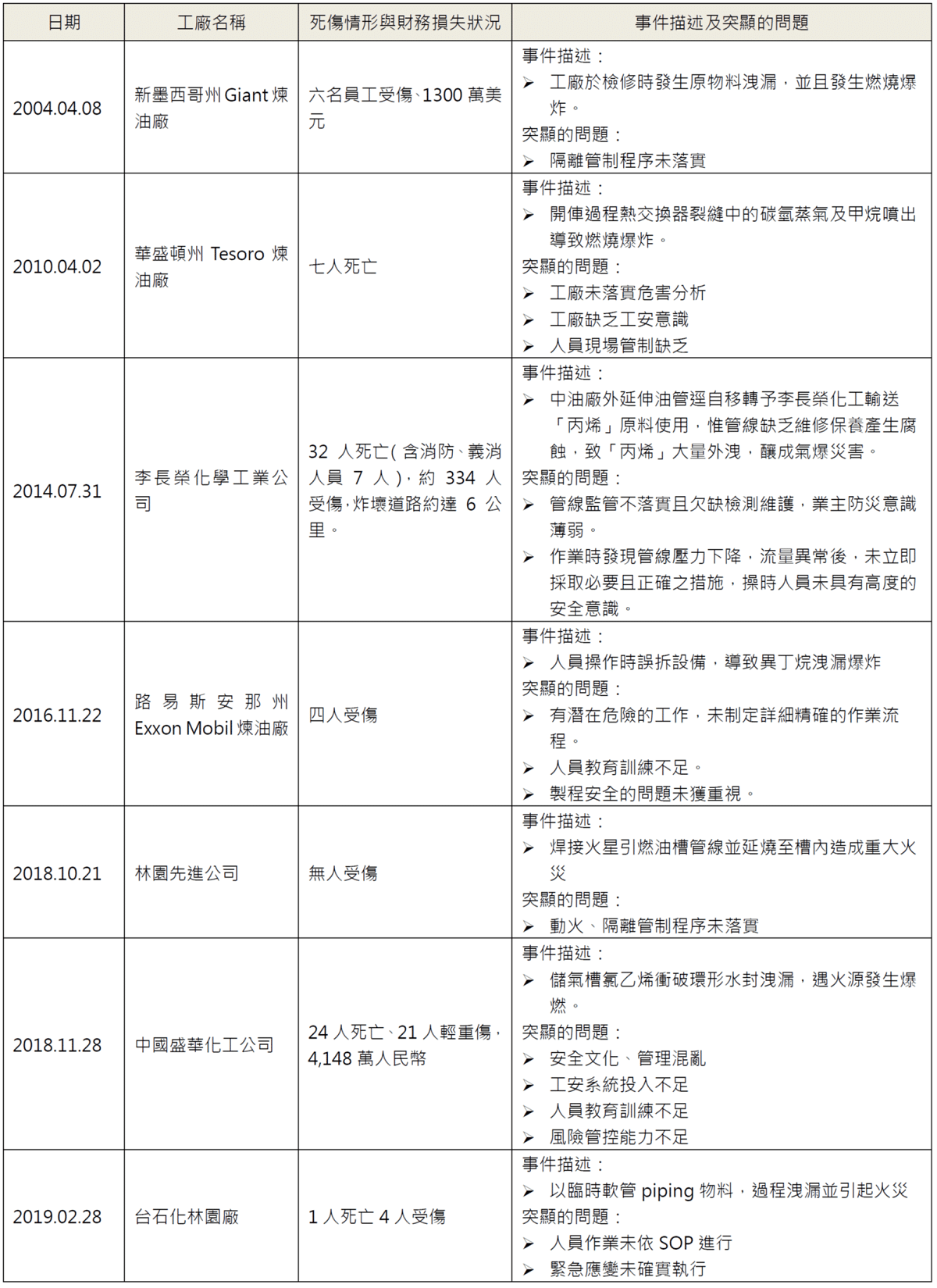

參、近年國內外石化工廠災例探討

石化產業具有高度產業關連性的民生基礎工業,然而因其高風險性,不論在國內、外之災害事故常有耳聞。當化工廠發生爆炸與火災事件,常因災情過大導致無法安全搶救災害並快速撲滅火勢,苯文彙整數起近年國內、外石化工廠火災爆炸災例,包含災損情形與發生原因供參考。

肆、石化工廠災害危害因素分析

石化工廠因有生產性質、設備及操作條件的本質差異,導致其潛在危害性亦不逕相同,如有外洩之情事發生,將影響並污染其周遭生態鏈。石化製程上大多以管線或槽車輸送大量的易燃易爆性、腐蝕性及有毒物質,其危險特性也使災害類型顯得複雜且較難預期與掌握。為使安全管理順利推展,歸納多數石化工廠火災、爆炸之因素如下:

一、機器設備故障:

部分石化工廠其設廠時間大都超過十至二十年以上,設備未定時汰舊換新、成本或生產進度之考量,勉強使用老舊器械時有所聞,此時管線、設備於操作中發生故障之機率大增,使危險物洩漏因而發生災害。

二、人為及非常態性作業疏失:

停、開車過程,或是因為公用設備出問題以及無法避免的活線作業時,若無嚴謹以及嚴格遵守的作業程序,如有作業失誤的狀況,即可能容易產生危害。

三、腐蝕洩漏:

石化工廠多以管線輸送具易燃性、腐蝕性等物質,長久以來可導致設備和管線包覆層下腐蝕(Corrosion Under Insulation, CUI)等問題之發生。石化管線產生腐蝕問題又與輸送物質之特性、管線材料抗蝕強度、操作溫度、壓力、環境因素及是否常有異常操作有關;除管線需使用耐蝕性材料外,PSM中的設備完整性(Mechanical Integrity, MI)如非破壞性檢測及關鍵性設備鑑別等,也扮演著防範腐蝕洩漏的重要工具。

四、設備及原料產品火災爆炸:

石化工廠常見的危險性設備,如鍋爐,容易因製程操作過程所引起的物理化學變化,致使內管或安全閥等堵塞,進而因生產加壓過程因壓力過大引起爆炸,故必需定期進行危險性設備的定期內外部檢查或檢測。石化工廠的原料產品又有燃點低之特性,於外洩後亦有可能因接觸熱源導致火災,造成災害事故。

伍、災害預防策略

大多數的石化工廠災害事故,多是由洩漏導致火災爆炸為主,除造成龐大財物損失,亦同時威脅了工廠操作人員及周遭居民的生命安全。因此,在安全管理中應落實以下目標:

一、落實安全管理與建立安全文化

工廠在建立初期即應將安全理念納入設計規範,並考量生產操作之特性,進行完整的製程安全評估,配合員工教育訓練以落實安全文化之建立,執行細節如下:

(一)廠區使用規劃:

國內石化工廠多集中於工業區,可依工廠特性,妥善規劃其製程區、儲槽(存)區、行政區、電器室以及公用設施區域等,進而考量管線配置、修護空間、救災以及避難動線等;假使災害發生,可盡量避免其區域間互相影響的可能。

(二)完善的製程設計:

工廠管線因需與化學物質接觸,並於操作時壓力、溫度不斷的變化,因此管線材質、環境安全係數、自動監控糸統及緊急洩壓等安全設計,消防控制設備、警報裝置、自動偵測警示裝置、連鎖安全系統等均應納入規劃範圍。

(三)設備完整性及自動檢查機制

完善的設計尚需優良的施工品質,由於設備安全特性不同,其必要之氣密試驗、水壓試驗及非破壞性檢測等,需妥善為之。對於設備應加以判斷關鍵性設備,記錄並預判其更換時間,或視危害程度增加檢查頻率,明確制定檢查規範與期程。

(四)人員安全教育訓練及緊急應變能力提升

安全教育訓練的落實需靠公司管理高層嚴格要求,新進員工應經過新人職前訓練,待受訓合格後方予任用。故此,應訂定完整的人員安全訓練計畫、複訓計畫、緊急應變計畫,並安排實際演練期程,提升應變處理量能。石化工廠亦可尋求工業局或工業區管理機構之資源,提升自主安全管理之能力。

二、建置消防設備與阻火設施

在安全教育及管理,以及改善基本設計後,已盡可能將造成火災與爆炸的因素逐一去除。但若不幸仍發生火災事故,災害的控制及損失的減低則須仰賴工廠的消防能力。工廠應建置主動式之消防設備,如消防水線、滅火器之佈設、儲槽水環、惰性氣體及警報系統等,以進行火災初期的滅火動作,並搭配如防火披覆(Fireproofing)等阻火設施,強化工廠安全,避免工廠易燃易爆物質瞬間大量燃燒,致使具大破壞後管線內物質外洩進而擴大災情。

三、建立完整區域聯防體制

國內工業區內之廠家類型多屬綜合型,其營運性質差異甚大,故需藉由區域聯防使同類型廠家可互相支援,預防事故發生或擴大,並協助救災單位應變。意即當區域內同類型的任一家工廠發生事故時,因其所需之各種緊急應變器材、設備及人力皆屬相同類型,故其它工廠可在第一時間前往支援,並提供即時的救災協助,以下為聯防體系應具備之機制:

(一)預防整備:

預防機制需由各工廠自主進行危害辨識即風險評估、應變資源及緊急醫療資源統整等工作,平時即能確保災害發生的資源調度分配,掌握正確災害應變資訊。

(二)事故通報:

除依法規向環保局、勞檢處、消防隊等單位進行通報外,亦應建立區域聯防組織內工廠之應變通報機制,以標準作業程序之方式,使各區域內聯防成員可依循辦理。

(三)訓練演練:

可由區域聯防內會員定期輪流舉辦通識級、技術級或專家級等安全衛生專業技術課程、沙盤演練、有或無預警測試、以及成果觀摩評鑑等,提升教育訓導品質與成效。

(四)應變支援:

若有事故發生時,廠與廠之間相互遵循議定事項協助災害應變,達到有效聯防功能。同時透過應變資源之交流,協助或輔助消防單位救災,避免災害擴大。

陸、結語

國內研究(煉油石化業製程安全事故分析及探討,2014)重新審視某大型煉油石化公司近12年20件製程安全事故,以頻率分析法統計事故特性,發現事故最常在正常操作狀態時,但操作人員易鬆懈的午休、換班/下班期間發生;且油料泵送過程,於管路系統或泵浦/壓縮機損壞或未正常運轉下,導致高濃度氫氣之燃料油/循環氣等內容物洩漏,造成自燃火災之可能事故。

因此設備因素為製程安全事故優先應重視之事故導因,包括現場人員設備操作、檢查及維修等直接執行層面,操作期間預知保養等間接管理層面,及技術設計和建構等基本源頭管控層面等,具有顯著之事故發生頻率及重要性。

本文所列舉之近年事故案例,其大部份事故情境及原因相似且重複,顯見業界並未善用事故經驗學習到教訓,導致事故重複發生。石化業生產製程危險性高、影響面大,且國內石化業普遍有人手不足的特點,因此工廠從設置到操作之各階段的危害風險評估及為重要,藉由完善的製程設計、設備完整性、自動檢查機制以及人員安全教育訓練,乃至優良的緊急應變能力、充足的消防設備與阻火設施,搭配運作順暢的區域聯防體制,作為石化業運作的安全指標,以確保廠區可永續經營。

柒、參考文獻

- 煉油石化業製程安全事故分析及探討,朱蓓蓓,2014

- 台灣石化產業的重整與再生,中時電子報,2014

- 石化產業國際化與高值化專題報告,財團法人中技社,2013

- 應用區域聯防管理降低石化廠災害之風險,消防與防災科技雜誌,2006

- 石化工業升級轉型計畫—石化產業發展經濟與經濟分析期末報告,經濟部工業局,2011

- 新世代化學應用材料產業輔導與推廣計畫期末報告,經濟部工業局,2014

- 由全球石化工廠災例探討其危害分析與防災策略,城市發展,2015

- 宜居城市高雄和工業化風險管理,城市發展,2015

- 風險評估在石化業安全衛生管理之角色與功能,行政院勞研所,2009

- 經濟部工業局林園工業區服務中心網頁

- 經濟部石化產業高值化推動辦公室網頁

- CSB INVESTIGATION REPORT, Giant Case Study NO. 2004-08-I-NMOctober 2005

- American Petroleum Institute1999. The Use of Hydrofluoric Acid in the Petroleum Refining Alkylation Process, Refining Department Background Paper, April 1999

- Center for Chemical Process Safety, Guidelines for Safe Process Operations and Maintenance, 1995OSHA, Control of Hazardous Energy Lockout/Tag out, OSHA, 3120, 2002

延伸閱讀:淺談製程安全管理推動實務