views/visitor

鋼鐵廠全面生產管理(TPM)及安全改善活動探討

作者 林原蒼

燁聯鋼鐵股份有限公司

目錄

壹、前言

TPM (Total Productive Maintenance)全面生產保養,是在50年前由美國製造人員提出,但最早將TPM技術引入維修領域的是日本電裝公司Nippon Denso,從1961年導入的PM(Productive Maintenance)生產保養開始,經過多年努力,取得非常大的成功,於是TPM誕生了。

TPM的目標是:「藉由人與設備的體質改善,進而改善企業的體質」。意即利用TPM來改善設備的體質,發揮現有設備的最高效率的同時,亦讓人員學習自主保養能力,保養人員學習高度專業的保養技巧,以及讓生產技術人員具有免保養的設備計畫能力,這些藉由人與設備體質的改善,杜絕工作場所中的不良與損失,是強化企業競爭力的另一種具體作法。

早期大家稱它為全面生產保養,重點放在設備相關的活動上,但隨著經濟型態的改變,最近幾年TPM已經慢慢展現出管理Management的涵義,活動的範圍已經從設備面擴展為管理面,主要是因為企業效率的提升並非只從設備面的單一缺失著手即可解決,其實在管理面的問題影響層面更廣、更深遠,而現代的TPM管理活動更結合了精實生產 (Lean Production) 、六標準差 (Six Sigma) 的策略規劃,由高階策略面展開,藉由TPM的導入讓企業各項活動緊密結合,達到企業資源有效整合運用的目標。

貳、全面生產管理之目的

TPM活動是依各公司經營理念、方針與目標所擬定之計劃書執行,基本上是依十二步驟逐一展開,內容大致涵蓋八大支柱(個別改善、自主保全、計劃保全、品質保全、開發管理、教育訓練、安全衛生及間接部門等),主要是消除十六大損失(設備效率化之八大損失、人效率化之五大損失及原物件效率化之三大損失),在活動中運用到目標管理、目視管理、診斷稽核系統、FMEA (Failure Mode and Effect Analysis)、PM(P-4M)(Phenomena-Mechanism,Man,Machine,Material)分析及MQ(Machine Quality)分析等手法,並且用PDCA (Plan,Do,Check,Action)之管理循環來運作整個TPM 之推動,其有形成果是利用相對指數表現於Production(生產)、Quality(品質)、Cost(成本)、Delivery(交期)、Safety(安全)及Morale(士氣)之項目上。由成果之數據顯示TPM 活動不僅呈現完成目標的達成率,而且能協助企業改善體質及建構持續性之競爭優勢。

在建置安全、衛生和環境體制下,TPM所扮演的角色是要消滅3K (骯髒、勞累、危險) 環境,創造舒服與安全的現場,從設備面來評估安全、衛生與環境的管理。除了最基本的5S外,必須符合ISO-14000與OHSAS-18000兩個系統的運作,利用P.D.C.A.循環管理的精神不斷的改善,並秉持「安全生產」、「全員健康」及「環保至上」之經營管理理念,以追求更高之安全績效,達到安全要求。目的在建立安全、舒適、明亮、健康的工作環境。從設備層面來看,可從機能性的安全、定時點檢、整備的安全、設備的安全與改善、保全活動的安全及作業方法的安全等。

TPM理念是徹底的追求「零」。為了追求「零」,就形成「防患未然」的活動。生產工廠的現場生產作業之風險很高,常言「天災在人們忘記的時候降臨」,這說明了安全管理一時疏忽如控制不當,有可能發生火災、爆炸、環境污染、人員傷亡的事故。因此有必要將工作場所中潛在之危害,利用系統化的安全管理與技術,鑑別出各項作業的風險程度,以進行高風險的管制及改善,以達到確保公司財產及人安全。在企業中的所有人員必須經常體認,災害發生的潛在可能依然存在。同時要以過去災害發生的經驗,把其它公司的災害事例當做「他山之石」,針對自己公司的潛在可能性提出改善對策:改善機械設備、提升安全意識及強化安全管理,戮力防止職業災害發生。改善噪音源,建立舒適的工作場所。強化廢棄物減廢及資源再利用,消除環境污染。

參、改善案例說明-以具轉動性設備作業安全改善為案例

由於TPM的推行可廣泛運用在各產業,且鋼鐵業生產製程中具轉動性設備居多,在作業過程中人機介面接觸頻繁下,未注意情況下易造成意外事故發生,由於作業過程中安全與災害僅有一線之隔,為使作業人員之身心安全、機械設備能正常運轉,作業風險評估及安全工作標準(SOP)扮演著重要角色,若未做好危害鑑別及風險管理,又未制訂或不完整之安全作業標準程序,將致使作業人員暴露在極高度潛在危險中。

103年07月03日職業安全衛生法正式實施亦要求建構機械、設備、器具及化學品源頭管理制度,即為於源頭減少機械、設備或器具引起之危害,規定中央主管機關指定之機械、設備或器具非符合安全標準或未經驗證合格者,不得產製運出廠場或輸入;製造者或輸入者對於未經公告列入型式驗證之機械、設備或器具,符合安全標準者,應以登錄及張貼安全標示方式宣告。

鋼鐵廠針對作業環境都會進行危害辨識、風險評估與風險控制,且也制訂許多安全作業標準程序供作業人員遵循,但人員在作業中一不小心就容易發生切割夾捲、墜落、衝撞、感電、高溫接觸…等意外事件,發現對現階段鋼鐵產業職業災害並無明顯改善,達到減災及預期之工安績效,且安全作業標準之內容亦均無法有效連結,管理制度仍與現場危害因子呈現脫鉤。最大因素在於制訂內容及落實度與現場實際的安全衛生控制與管制措施無法相互對應,若能將安全作業標準程序內容落實執行,對於現場人員在操作生產設備時有助於提升安全性,另進一步可從機械設備進行工程改善,進而降低潛在危害風險。

預防職業災害最有效的方法就是工廠之機械、設備、作業、環境、製程等,應朝本質安全化設計。本質安全(intrinsic safety)即是消除危害,或將危害限制在不致造成傷害之程度,機械、設備、作業、環境,如能本質安全化,就無虞事故發生。

3.1 改善案例成果

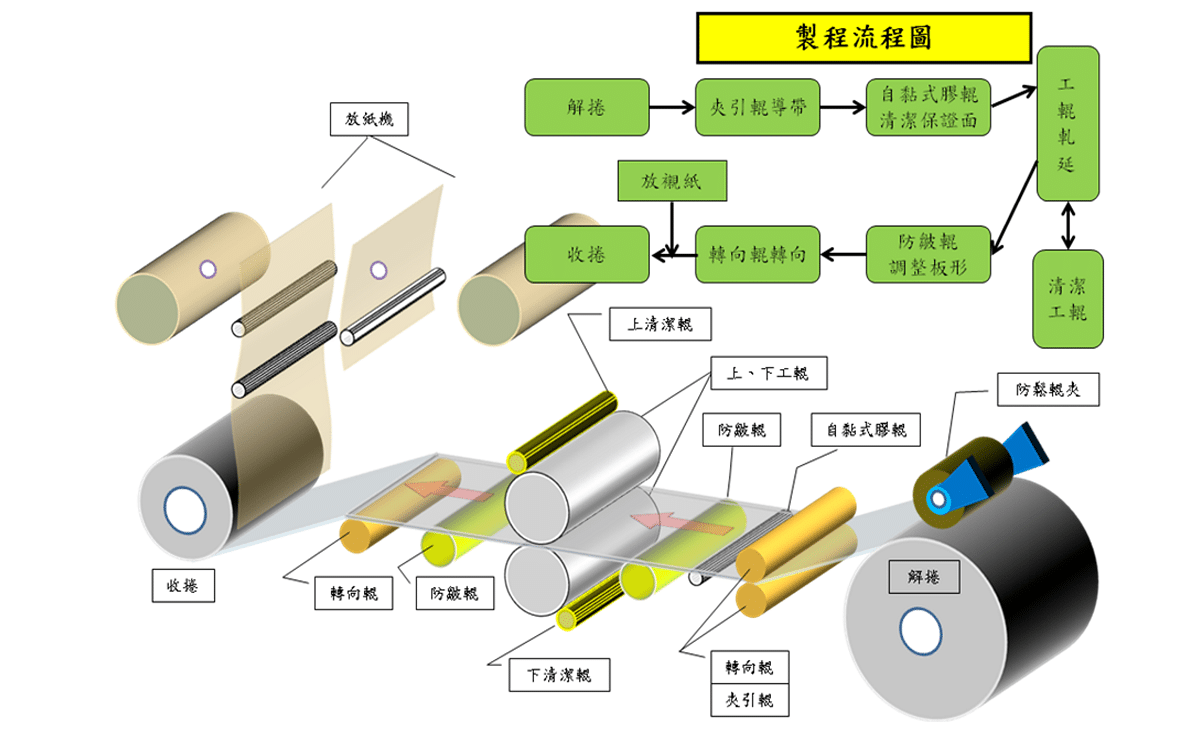

冷軋鋼板經過退火處理後,形成再結晶組織使得其大部份成為極軟之狀態,此時若直接加以沖壓或抽製等加工,便會在鋼板表面形成所謂伸張應變痕,這種含有降伏點金屬的使用會造成金屬表面粗糙或裂痕,因此退火後之鋼片,必需施以輕度冷加工來改善其機械性質及矯正板形,此冷加工過程即是調質軋延。

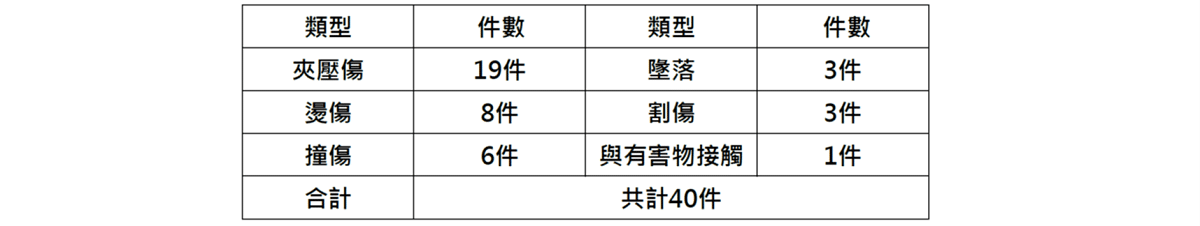

針對案例探討對象-南部某鋼鐵廠之傷害類型及件數彙整結果如下表1。

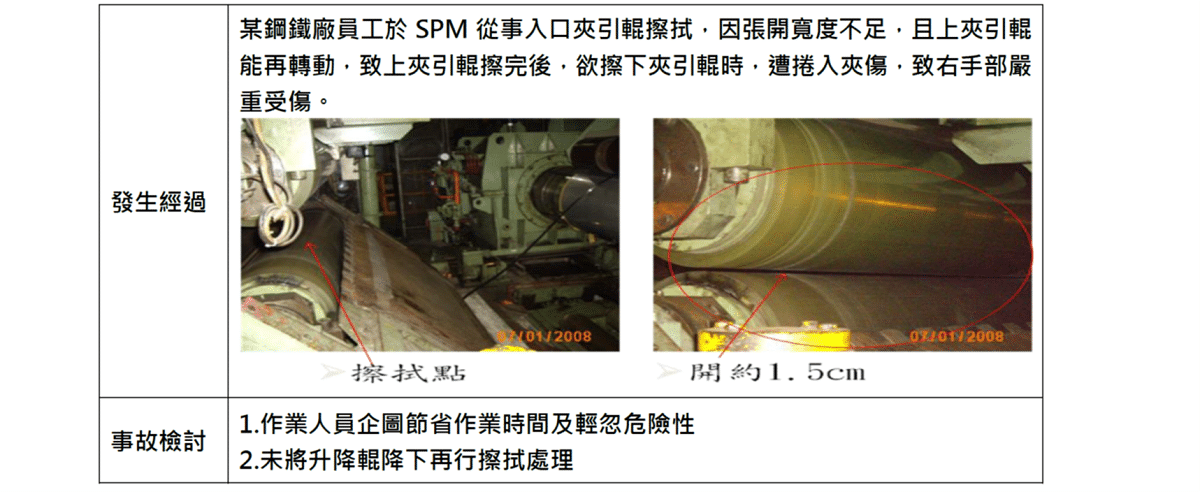

現場作業人員於SPM產線進行工輥擦拭作業,遭捲入之人因性危害職業災害事件如下:

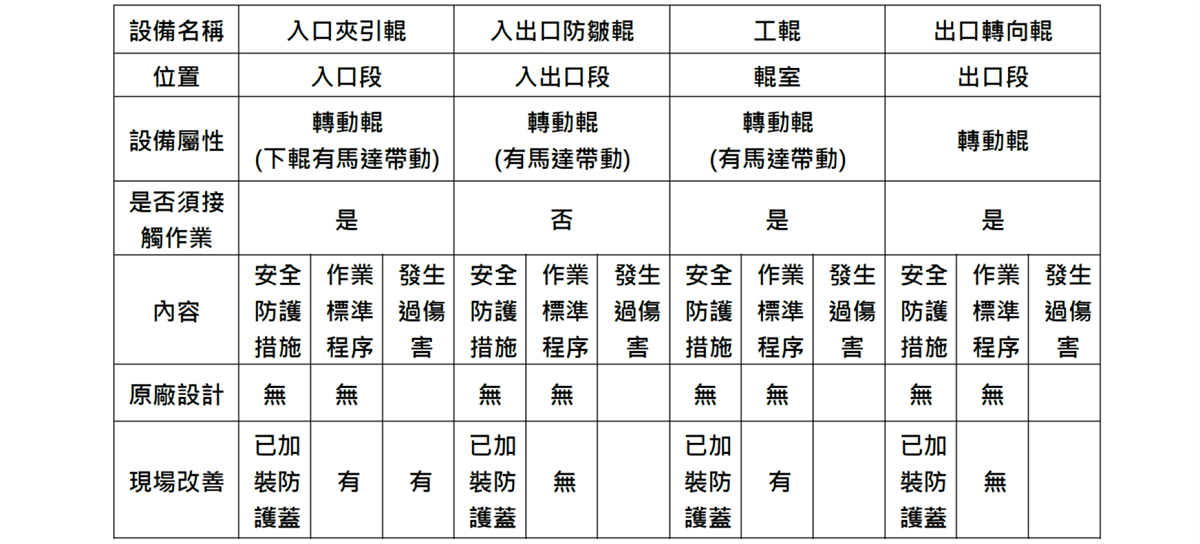

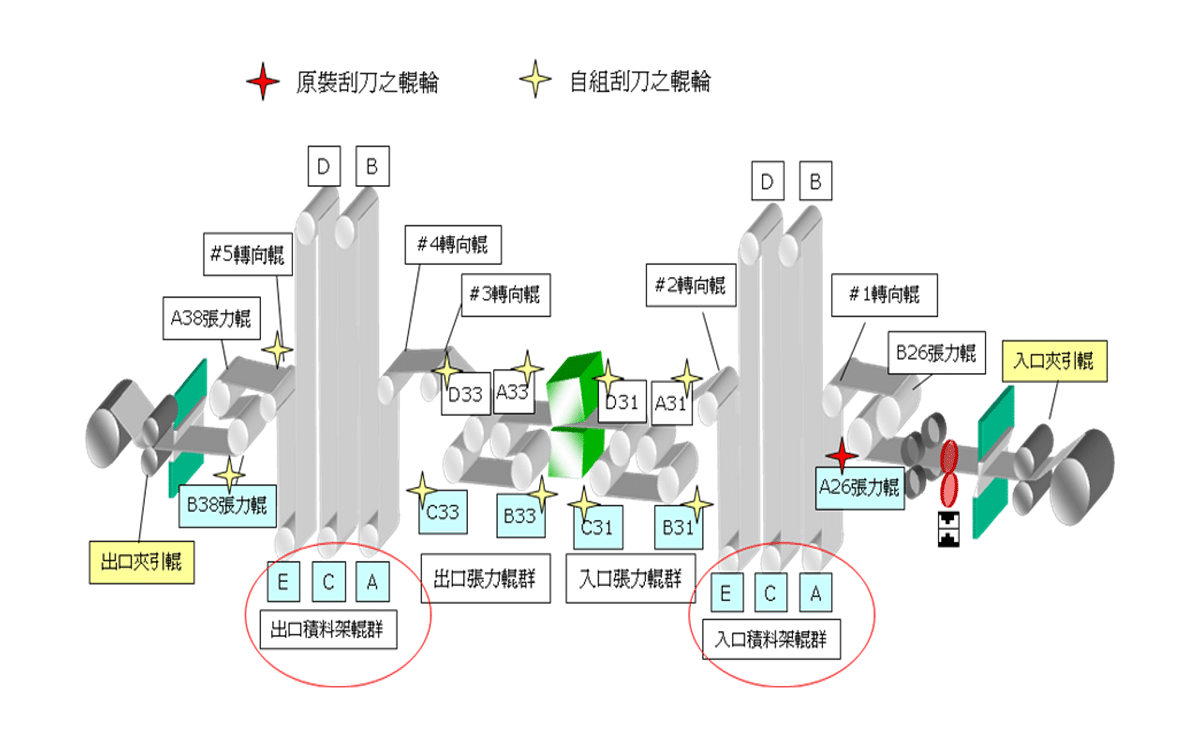

發生捲入職業災害後,對於SPM產線之轉動性設備全面進行盤查,將其區分為夾引輥、防皺輥、一般工輥、轉向輥等,並針對其特性、屬性及作業標準進行調查其結果如下:

經由現場之安全觀察後,對於發生職業災害之原因分析如下:

- 作業標準書內容及項目未依工輥類形細分並制訂其各別之作業標準,致在未完善下,員工不知如何遵循。

- 現場有制作手工具,但未納入標準書內,員工無標準使用方法。

- 作業人員貪圖便利作業,另現場亦未確實要求,導致任由員工依經驗及自行作為來執完成。

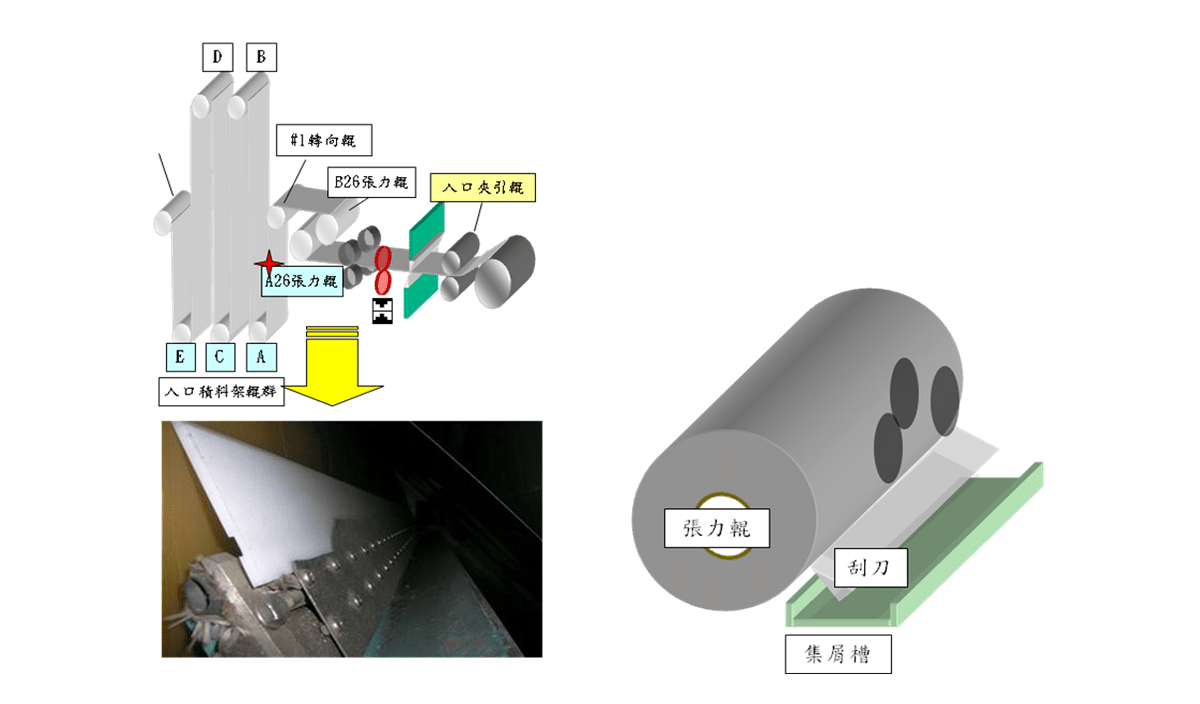

由於更提升現場作業人員之安全性,除加強要求人員確實遵守SOP外,對於設備亦進行工程改善,以TLL產線為改善案例說明如下:

刮刀主要目地是利用刀面在輥輪轉動時清除輥上附著物(刮刀安裝時刀面與輥面切線呈20度夾角,藉心軸調整水平度,兩側彈簧則是微調刮刀刀面與輥面間隙且進行刮刀位置鎖固)

設備經由工程改善後,現場作業人員亦不須再進行擦拭作業,可有效降低人員作業之危害。

肆、結果與結論

在工業領域隨時存在著競爭,TPM對於某些企業來說可能已經成為決定其成敗因素。從推動結果已被證明是一種行之有效方法,且利用活動的推行及教育訓練讓圈員瞭解設備,並進而發現設備與環境的不具合點。另針對不具合點提出解決及預防方法,積極改善不安全的工作環境,對設備易產生墜落、滑倒、夾壓傷點提出解決及預防方法,維持零事故,故落實活動之推行,將可維持零職災的工作環境。

將TPM活動當作份內的工作,而非額外增加工作來進行,雖然會增加工作量,但當TPM成果顯現時,將使不必要的工作減少,使工作更有效率且容易執行。摒棄原來觀念,接受新觀念,如:零不良、零故障、自己的設備自己維護等,才能使TPM活動能夠落實到每一個工作現場,且能持續進行改善活動。

另安全作業標準(SOP)是依作業程序設計出來,要設計須先了解每一道程序,而工作與情境分析,便是SOP設計依據。SOP目的在於減少人為錯誤而產生的不良率,並達到作業安全與成本降低均一性,但重點是必須確實要求作業人員遵守規定,進而將其融入平常作業中,否則將失去SOP的本質。勞工因生產所須作業行為而引起職災,可藉由改善設備朝向本質安全化設計達到完全防止職災再度發生之成效,且可適用維修保養作業引起傷害。目前職業安全衛生法的趨勢,即採取「源頭管制」政策。製造者在設計之初即應設計本質安全化機械才能予以買賣,可以大幅降低由機械引起的重大職災。

伍、參考文獻

- 王振華、徐明才,鋼鐵製造業維修人員安全文化特性研究,環境工程年會,2009.11。

- 江中守(2009),TPM 活動導入與改善方向之研究—以某半導體廠為例,國立清華大學,碩士論文。

- 王振華、徐明才,鋼鐵製造業維修人員安全文化特性研究,環境工程年會,2009.11。

- 王振華, “設備完整性的規劃與分析”,中華民國第二屆可靠度與維護度技術研討會論文集, 1997.5.30, p41-45

- 謝錦發、黃孝信、李聯雄、鐘順輝,鋼鐵業安全衛生危害風險評估與控制技術手冊,2014。