views/visitor

談RBI與FFS對延長開放替代檢查之運用與定位

作者 王振華 賴品秀 陸彥儒

國立高雄科技大學 設備可靠度與系統安全技術研發中心

目錄

壹、前言

台灣法規對於設備的檢查要求逐漸明確。符合應實施「製程安全評估定期實施辦法」之危險性工作場所,按其附表八機械完整性的規定,應對場所中之壓力容器與儲槽等製程設備執行相關的檢查及測試程序。此外,國內目前對製程中危險性設備明確的檢查要求訂於「危險性機械及設備安全檢查規則」一法中。其中法定危險性設備,包含鍋爐、壓力容器、高壓氣體特定設備、高壓氣體容器及儲槽之內對於其使用、儲存及製造達一定規範以上需對不同類別施以不同年限的內外部檢查。此外,為確保使用上的安全,無法依規定期限實施危險性設備內部檢查時,應提出相關文件以延長其內部檢查期限或以其他檢查方式替代。

「危險性設備內部檢查延長期限或替代檢查處理原則」一法(後稱延替法規)便是因應上述而生。該法於2003年公布,原名稱為「危險性設備內部檢查延長期限或替代檢查審查注意事項」,2015年修正並更名之。當中第二條:「雇主應確保設備使用之安全,無法依規定期限實施危險性設備內部檢查時,應依據國際間通用之實務規範,評估其使用安全性,且所提出之安全管理措施及替代檢查方案,應能確保在延長其設備之內部檢查期限或以其他替代方式檢查期間,可繼續安全使用。」為該法最重要的意涵。

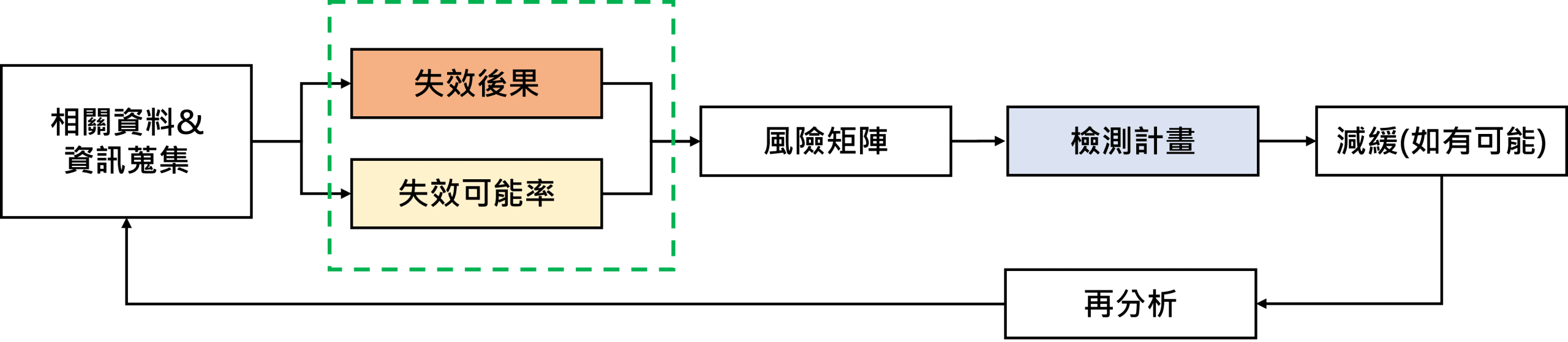

危險性設備在申請延長其內部檢查期限或以其他檢查方式替代時,有兩個必須要達成的目標。首先是要提出足以替代原先開放檢查方案的相關措施,並且要確保提出的措施於下次開放檢查前設備能安全的使用。風險基準檢查(Risk-Based Inspection, RBI)是以設備的風險為檢查計畫排定的基礎,確保設備的風險在檢查投入後能處於可接受風險(acceptable risk)狀態下的方法。延替法規內有關設備開放檢查周期之設定便有參考美國石油學會 API 510 及API 581 規定訂定,亦為國內始見風險基準檢查的法規。

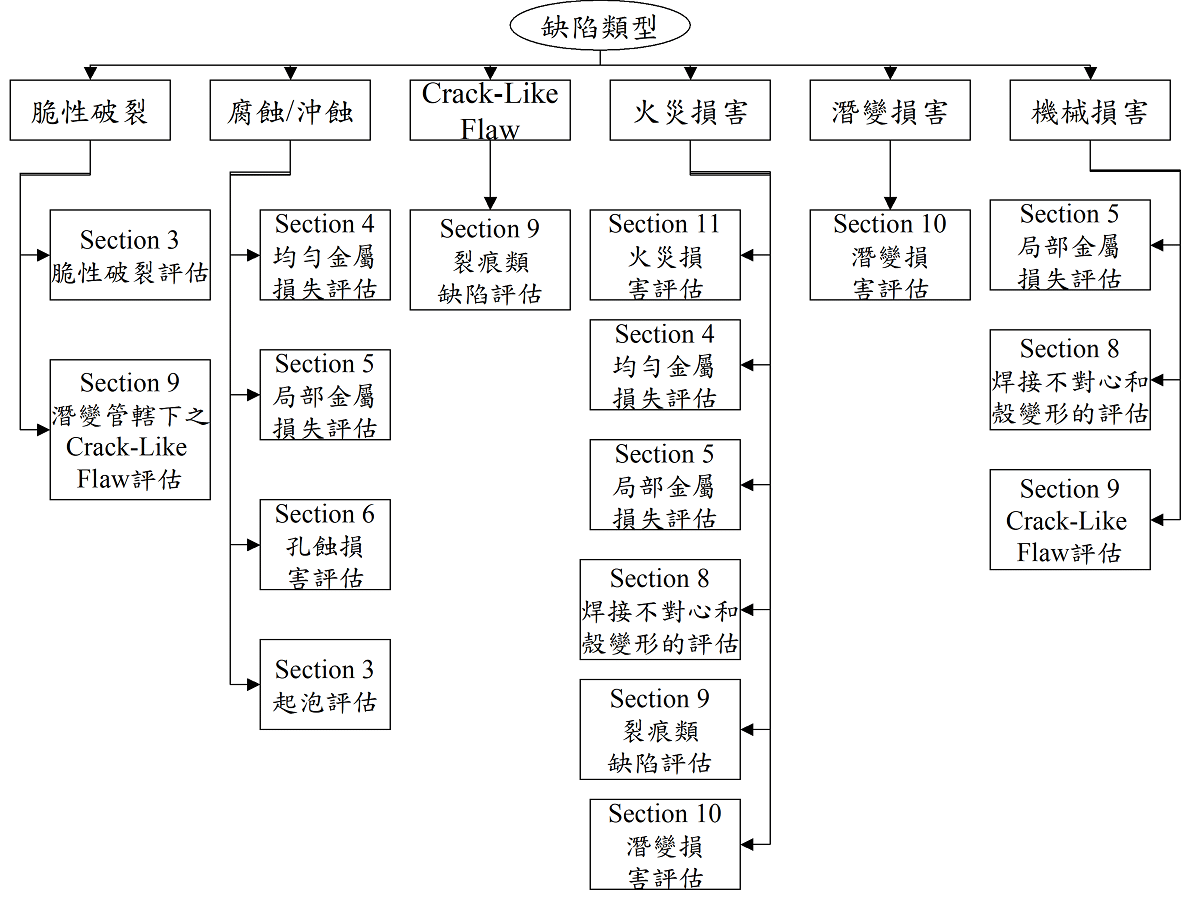

風險基準檢查中所稱之風險是結合設備/管線潛在腐蝕劣化機制發生的可能性與內容物洩漏後果的嚴重性。其中,腐蝕劣化機制指的是減薄、應力腐蝕劣化、高溫氫攻擊等。而部分的劣化機制是無法被RBI所評估,如疲勞、火損、焊接不對芯、殼變形。另外,RBI是以量化風險為基礎,低風險設備未必代表不會發生外洩事件,高風險設備亦不代表其有到達壽命終點的特性。也因為風險無法表徵強度的特性,需透過其他輔助方法來證明設備強度的堪用性。有限元素法、邊界元素法、有限差分法等皆可用來計算缺陷結構上的剩餘強度,但上述方法門檻高。實務上可透過適用性評估,以得到含有缺陷設備的殘餘強度。

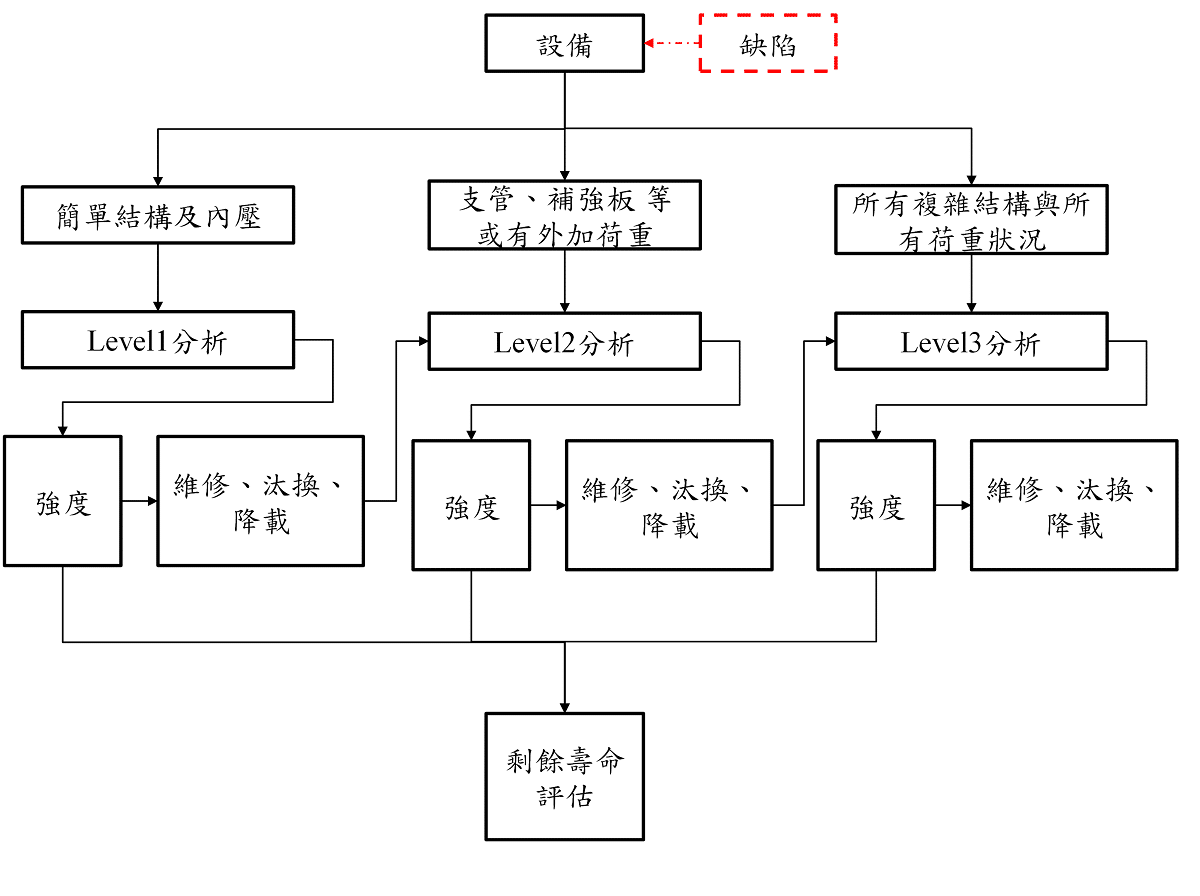

適用性評估是從強度觀點結合實務的需求,以殘餘強度、剩餘壽命界定可承受界線。適用性評估(Fitness For Service, FFS) API 579對於存有缺陷的設備以分級評估的方式,提供相對理論而言更為快速且定量的評估指引,並且清楚界定通過準則,對於不通過的情況也提供相應的處理方法,以保證未來仍有足夠安全能繼續運轉。

鑒於上述,RBI及FFS乃設備申請延長開放替代檢查中相當合適的方法。RBI是以美國石油協會(API)所發佈的標準API 580、API 581為主。TWI Ltd指出API581及API580是最被常使用的風險檢查指引。FFS則是以API 579為評估的指引,2011年C. M. Holtam 等人研究結果指出世界上常使用的缺陷評估標準為API 579,其次則為BS 7910。本文以上述標準文件做為RBI及FFS的評估基礎,探討各項技術於設備延長開放替代檢查的運用及幫助,並以PSA製氫製程為對象進行討論。

貳、案例討論

一、製程概述

PSA製氫製程為氫氣製造常見的工法之一。其主要設備為氫氣純化器(變壓吸附槽),為一內含觸媒的反應器。該製程為高溫轉化後的合成氣經多床式PSA變壓吸附系統吸附槽,當中的不純物如一氧化碳、二氧化碳、甲烷、氮氣和水蒸氣被PSA槽內的不同吸附劑吸附,合成氣變成高純度的氫氣,不純物並經過釋壓、沖吹,脫附形成剩餘尾氣。PSA系統利用壓力的升降循環,使不純物在氫氣成品的壓力被吸附,在低壓時脫附。依據其製程的差異反應器中的觸媒及運作方式可能有所不同,觸媒的更換往往耗費大量的財務成本,更換過程中也暗藏人力投入的消耗及相關的安全考量,因此申請延長開放或替代檢查為一合適的做法。

二、RBI 風險基準檢查

RBI使用的標準是以API 581為主。TWI Ltd指出API581及API580是最被常使用的風險檢查指引。API 580/581針對RBI的檢測方法做了詳細流程的介紹及使用,根據API 581 中的說明內容,對於大多數操作中的工廠,其絕大部份的危害風險是來自少數設備的失效情況。如何發現並針對這些具有高危害風險的少數設備,予以加強檢測活動是降低危害風險有效且重要的,如圖 2.1。

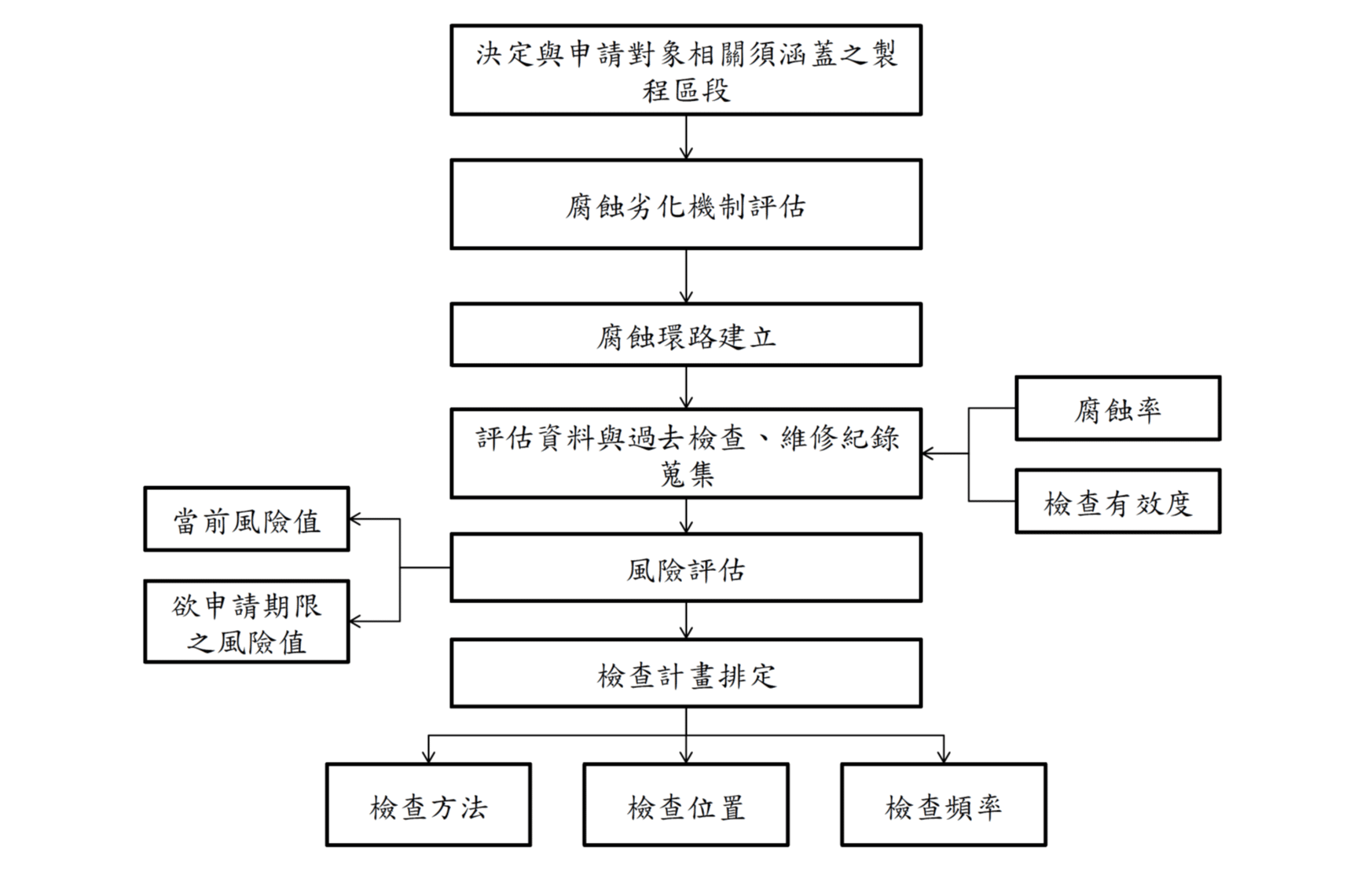

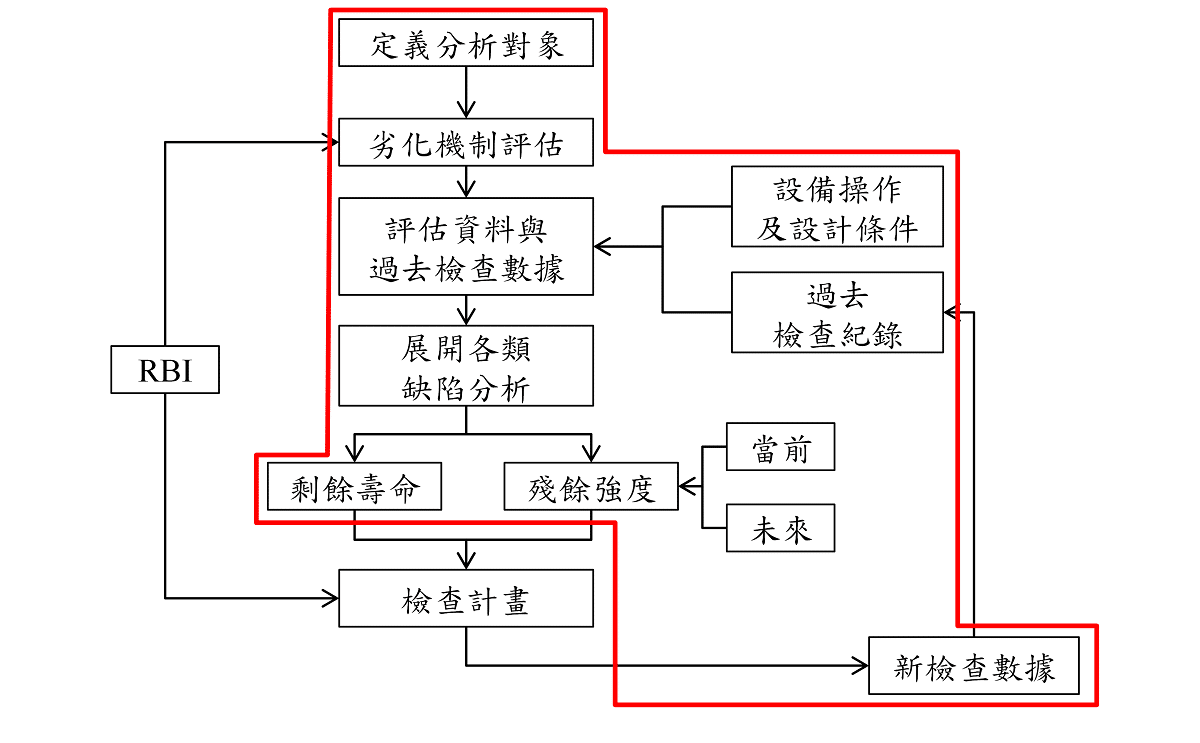

在國內延替法案修正期間,API 581亦有改版變化,2000年發布的API 581大致分為三種評估模式,分別為定性(Qualitative)、半定量(Semi-quantitative)及定量(Quantitative),2003年版的延替法案便是將其中的定性評估方法,作為設備開放檢查周期修正係數的評估基礎。2008及2016年改版後,已更改為全定量模式來安排檢測計畫。全定量後的結果,不但可使得風險評估的結果更加客觀,並可以較一致性的角度對所有對象進行評估,對國內趨於成果導向的法規有更大的效益,以RBI為延長開放申請之流程如圖 2.2。以下將針對此流程進行說明。

設備與管線的檢測計畫對其洩漏防範與狀況維持相當重要。在申請延長替代時,除了要確保申請對象的安全性外,其周邊管線及設備的安全亦相當重要。然而,在場內有限的檢查資源中,要如何對整個工廠的設備及管線安排妥善的檢查策略。風險基準檢查(Risk-Based Inspection, RBI)便是一個合適的方法。

RBI是以風險排序為基礎,屆以制定設備/管線檢測計畫的方法。RBI所稱之風險是結合設備/管線潛在腐蝕劣化機制發生的可能性與內容物洩漏後果的嚴重性。當固定設備/管線隨著損傷累積逐漸劣化則風險也隨之增加。風險偏高或超出的可接受風險以執行建議足夠有效的檢查來降低元件風險。檢查本身並不會減低風險,而是透過檢查釐清元件狀況,若有需要再進一步進行相關處理。

一般而言,周邊區域涵蓋程度的多寡,取決於周邊設施(管線、其他相關設備等)對申請設備本體安全性的影響,若周邊設施的失效對申請對象有直接影響性,建議應將其納入RBI評估中。此外,以有效的遮斷閥做為關聯設施的區隔亦是一個方法,有效的遮斷閥能在洩漏事故發生時減少內容物的洩漏量,使洩漏事件第一時間受到阻隔。

為使得後續風險計算時能依照相似的腐蝕機制、化學品洩漏量做簡易的區分,於正式RBI計算評估前,首要依據設備元件的操作溫度、製程環境、內容物(包含其濃度、流速等)與設備元件的材質等特質定義出各部位潛在的腐蝕機制,並將具有相同的腐蝕機制與材質等群組定義出腐蝕迴路。此做法除了可針對相似的環路進行檢查上的管控,於風險計算階段,更能明確的表示各評估對象潛在的腐蝕機制進而推估腐蝕率,於洩漏後果計算時亦能由環路的區分定義出可能的洩漏量。

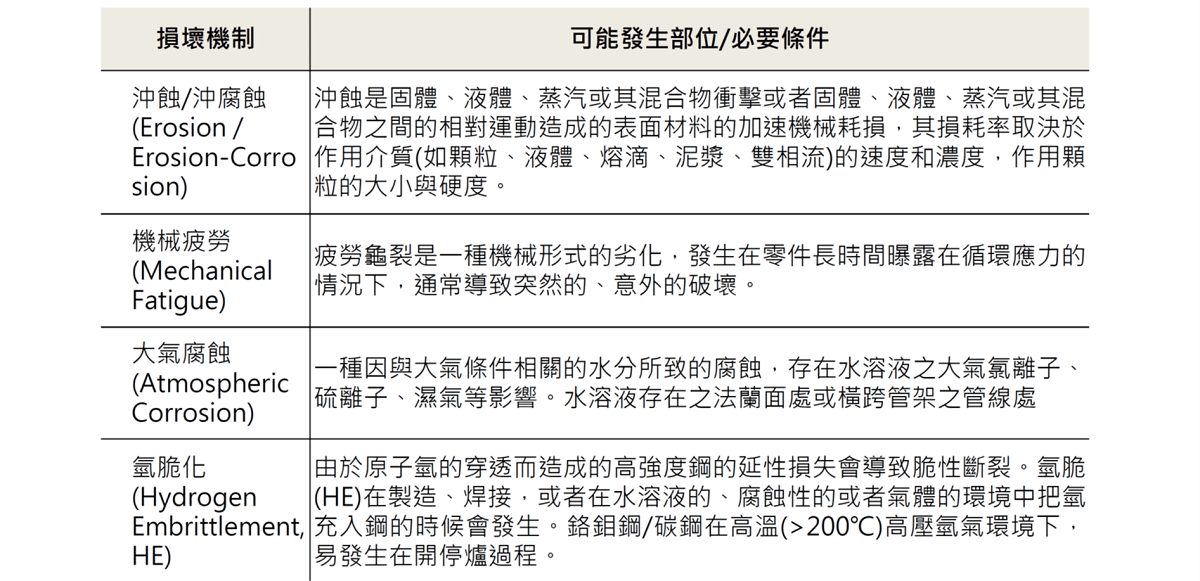

如表 2.1所示,透過劣化機制及腐蝕環路的評估,可發現設備潛在發生的機制,並針對機制的源頭進行削減或採取相對應的檢查措施。

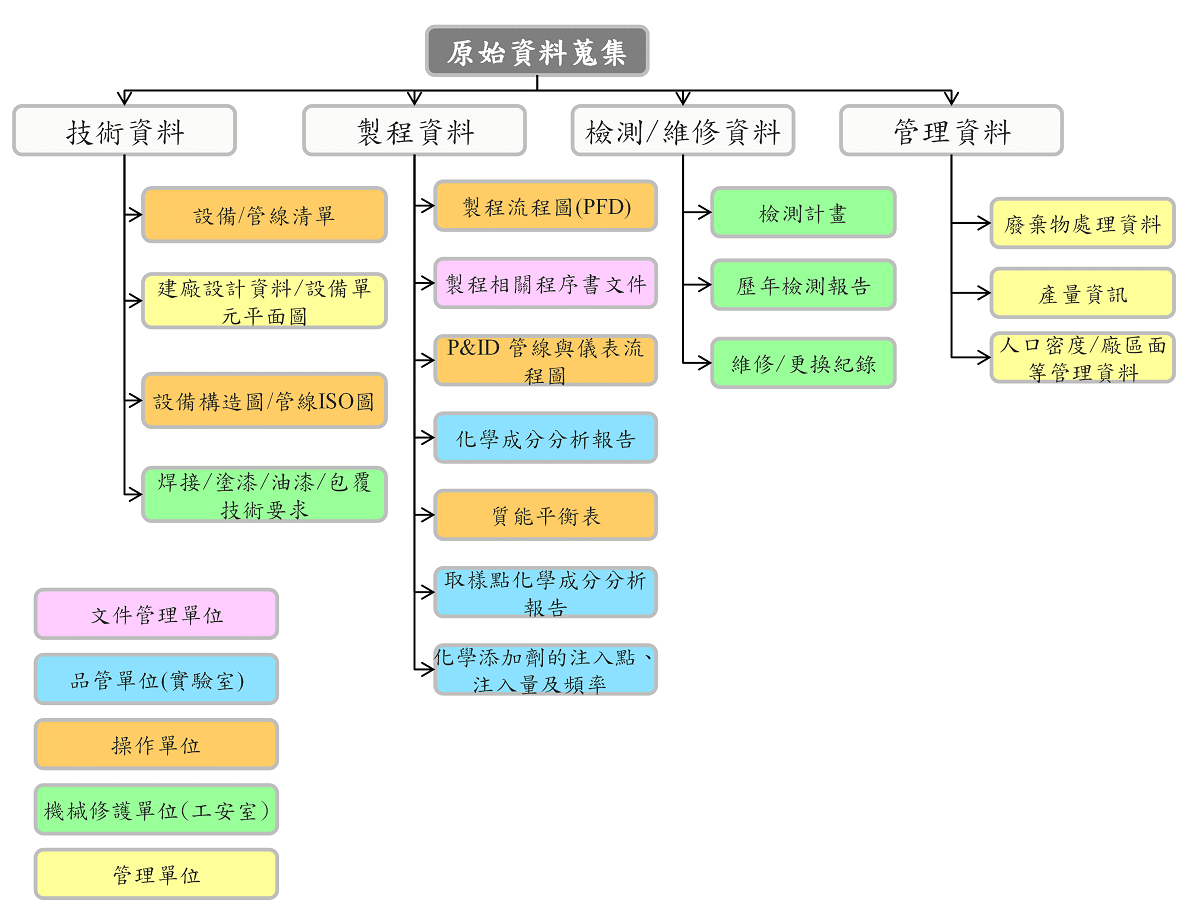

與資料蒐集階段,蒐集內容的準確性將影響後續的評估結果,需蒐集的相關資料如圖 2.3所示。其中,過去的檢測、維修/更換紀錄為評估結果能符合現況的關鍵之一。過去的檢測紀錄能計算出設備的腐蝕率,尤以定點的評估結果最為合適。此外,相關紀錄能確保設備當前的安全狀態,使申請對象的狀況得以進一步被掌握,對未來運算結果更值得信服。

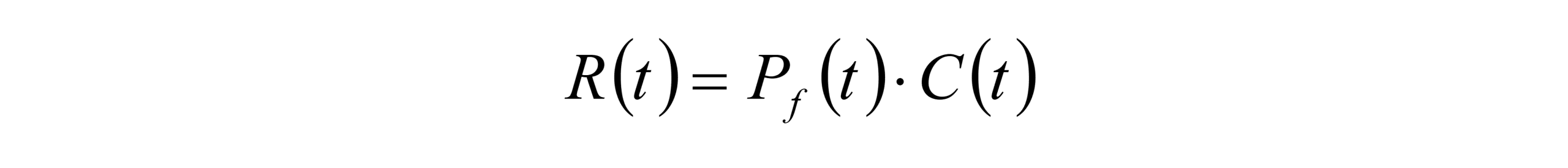

在上述的前置作業完成後,風險運算的工作將被進行。在API 581中,評估風險值的概念是以失效可能性乘於失效後果的結果,如下式所示。

其中Pf(t)為失效率,與損傷因子發生的時間函數有關,下式顯示失效可能性的影響因素,而C(t)為失效後果。

gff 為同類失效率,D f(t) 為損傷因子,F ms 為管理修正因子。其中D f(t) 為總損傷因子。

失效可能性是以同類失效率、管理修正因子與損傷因子乘積組成。其中,又以損傷因子為主要控制失效可能性參數的因子,原因在於,對於同一石化廠內同類別的設備而言,同類失效率是固定的;而管理修正因子,是由API 581所提供的問卷得到相對應的分數,針對的是有關廠內行政管理的因素,對同一廠區的設備而言,管理修正因子也是固定的;損傷因子則為主要影響失效可能性的原因,損傷因子是可能發生的劣化機制對元件的影響,這也是腐蝕環路建立的主要原因之一。

損傷因子是基於劣化機制(局部與均勻減薄、裂痕、潛變等)所決定,且跟材料特性、製程內容相關,利用元件物理狀況與檢查技術可以量化損傷情況。損傷因子可以修正工業同類失效頻率並用於特定元件計算上。RBI所指的損傷因子為量化損傷計算方面,是以運轉時間與檢查的有效程度來量化損傷情況。

決定設備元件的損傷機制可依據各個損傷所提供的形成原因進行篩選,可利用表單的方式把每個可能的機制列出做清查,取得相關的損傷機制。

API 581提供以下損傷機制有提供損傷因子進行評估:

- 減薄(均勻與局部)

- 元件內襯

- 外部損傷(腐蝕與應力腐蝕裂痕)

- 應力腐蝕裂痕(內部基於製程流體、操作情況與材料結構)

- 高溫氫攻擊

- 機械疲勞(僅管線部份)

- 脆裂(包括低溫脆裂、回火脆裂、885脆裂與σ相脆裂)

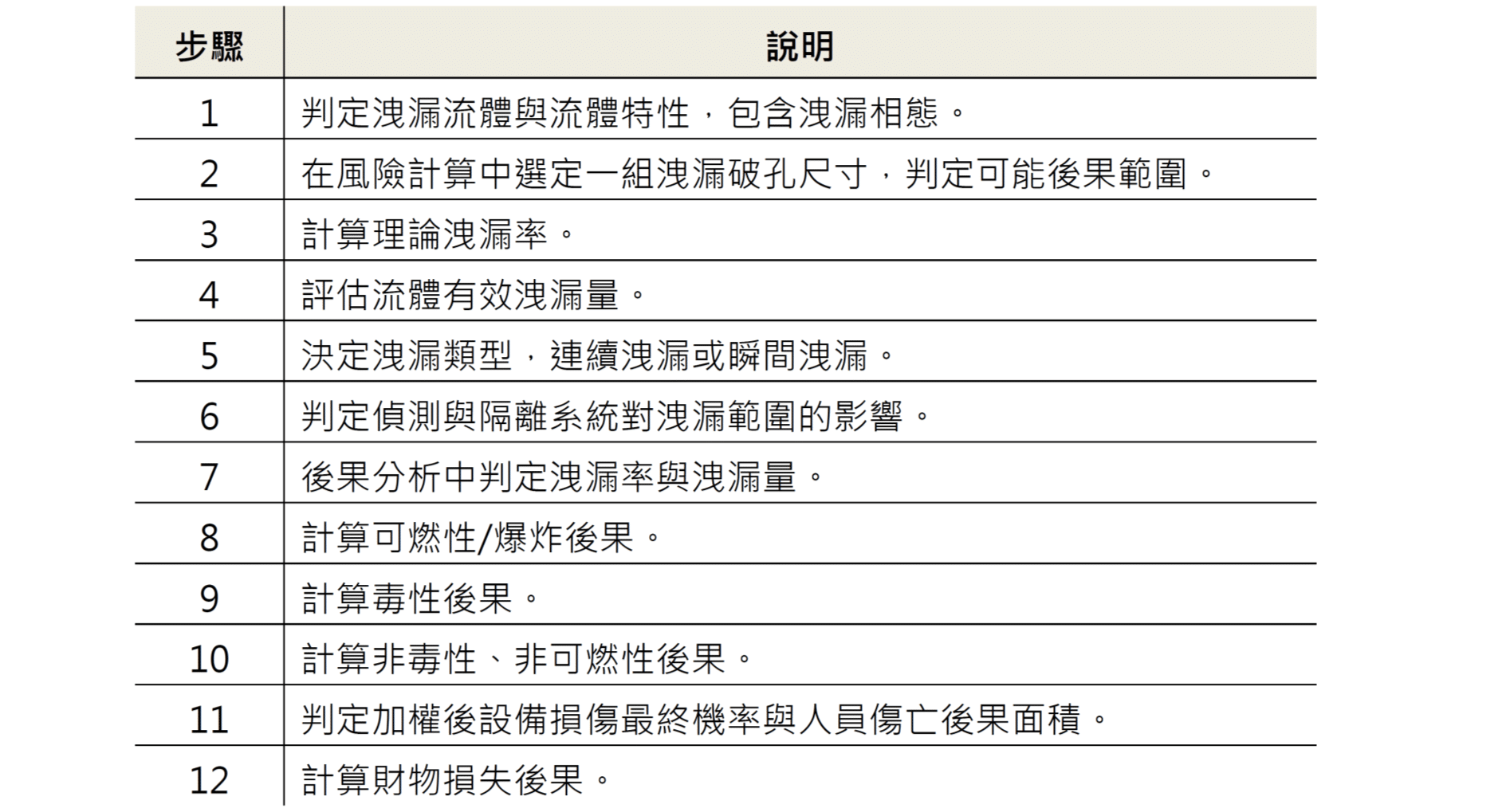

製程壓力設備損傷會造成流體損失,對周圍設備、與人員造成嚴重傷害、製程損失及不好的環境衝擊的失效後果。在API RBI中所使用後果分析技術,可分為環境影響面積與財物損失二部份。其分析步驟如表 2.2。

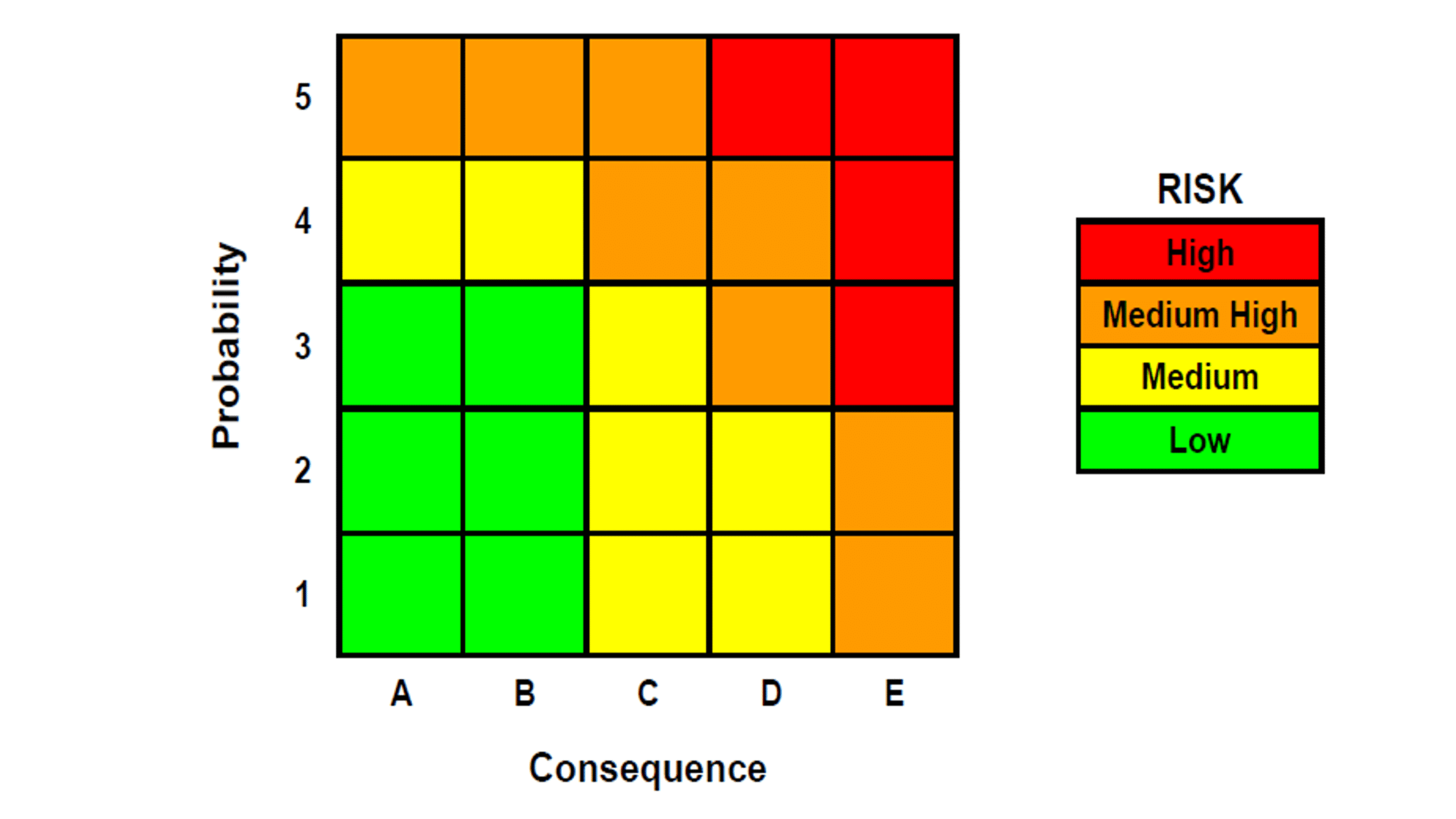

RBI最終是以一五乘五的風險矩陣來呈現風險分佈(如圖 2.4)。RBI內的風險等級分為四個等級,分別為低、中、中高、高風險。工廠內的元件經由如此全部風險中找出高風險設備進行重點檢查。API RBI提供管理風險方面資訊以決定檢查頻率、詳細等級及NDE類型等。在多數工廠中,風險百分比總是集中在某些設備之中,這些潛在的高危害設備或許可透過檢查投入較多關注。透過對高風險設備增加檢查次數/項目,而對低風險設備不用皆以高頻率檢查,藉此控制檢查成本。

潛在的可能危害風險隨著檢測活動的增加而下降;危害風險降低減少的速率在檢測頻率增加的初期遠比末期為快,而在到達某一特定點之後,危害風險之值就幾乎不隨檢測活動的頻率而有所變化了,而RBI的檢測計畫較其他傳統的檢測計畫能夠降低更多的危害風險,在檢測活動進行一段時間後,危害風險也不會因為時間的因素而升高。於延長開放替代檢查申請時,應證明至下次申請年限到期時,並不會有風險跨級之情形發生,並針對潛在腐蝕劣化機制評估的結果,排以合適的檢查計畫,檢查計畫排定可參考圖 2.5。

三、FFS 適用性評估

API RP 579- Fitness for Service(FFS)這個規範於2000年發表後,成為業界第一個完整探討設備存在缺陷時是否還可繼續使用、或使用多久的技術規範。ASME (American Society of Mechanical Engineers)也正與API(American Petroleum Institute)合作,計畫在近期內將API RP 579沿伸到非製程設備,成為ASME的標準之一。

設備機能維繫的觀念與趨勢在這幾年已漸轉為績效導向(performance-based)的作法,強調檢查要:

- 將重點放在高危害設備。

- 注重檢查的有效性(effectiveness)。

- 檢查結果要能用於設備繼續使用的可靠性及殘餘強度的評估。

製程設備完整性確保的工作上,有幾個重點:

- 掌握劣化機制及發生部位。

- 規劃檢查週期、判定標準,進行檢查。

- 評估檢查結果,決定堪用性。

每一個部份皆各有其困難度。

上列第三點這一項其實是設備檢查人員長期以來的困擾,因為評估方法跟損壞機制的類型相關,深入的評估需要破壞力學、有限元素法等專長與工具,對於作業現場而言實是不可能的事。

API 579所涵蓋的缺陷類型計有:

- 脆裂(brittle fracture)

- 均勻減薄(general metal loss)

- 局部減薄(localized metal loss)

- 孔蝕(pitting)

- 氫起泡或氫引裂(hydrogen blisters and hydrogen damage associated with HIC and SOHIC)

- 焊接不對心與殼變形(weld misalignment and shell distortion)

- 裂痕類缺陷(crack-like flaws)

- 潛變(creep)

- 火損(fire damage)

- 凹槽(dents, gouges, and dent-gouge combinations)

- 夾層(laminations)

- 疲勞(fatigue damage)

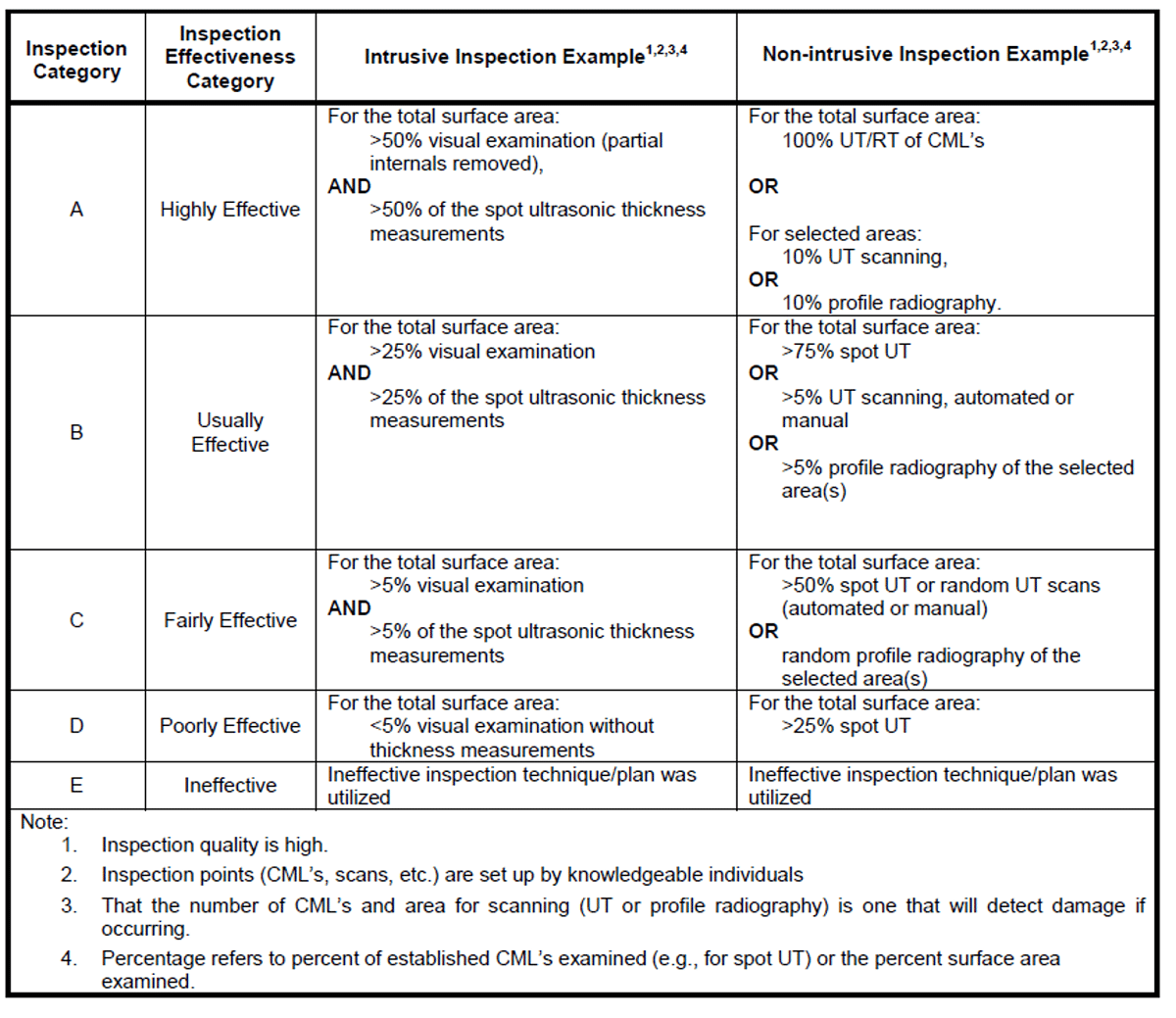

就每一種缺陷類型,API RP 579提供三個層次的分析流程,其功能與目的為:

Level 1 – 簡化的計算法則,配合較粗略的檢查,提供保守的篩選法則,以利第一線檢查人員判定設備的狀況是否良好。(如結果不理想,不足以判定設備的安全性時則進行Level 2分析)

Level 2 – 需要較詳細的檢查與維修保養數據的配合,計算步驟更嚴謹,計算結果較精確。需由廠內較資深的工程師操作。

Level 3 – 在缺陷相關的強度計算上使用破壞力學或有限元素法,得到更精細的數據,屬於專家層級。基本上,這三個層次的執行步驟相同,主要差異在結構強度的計算精確度和支援的作業項目不同。

元件及等其區分如下圖 2.6。

設備在含有缺陷下的強度關切剩餘壽命,殘餘強度。適用性相對傳統的缺陷評估方法,有較好的定量特性,且也將難易精準度區分成三等級。因此該方法是能夠以保守又能快速的估計殘餘強度的角度,供實務上便利的使用。

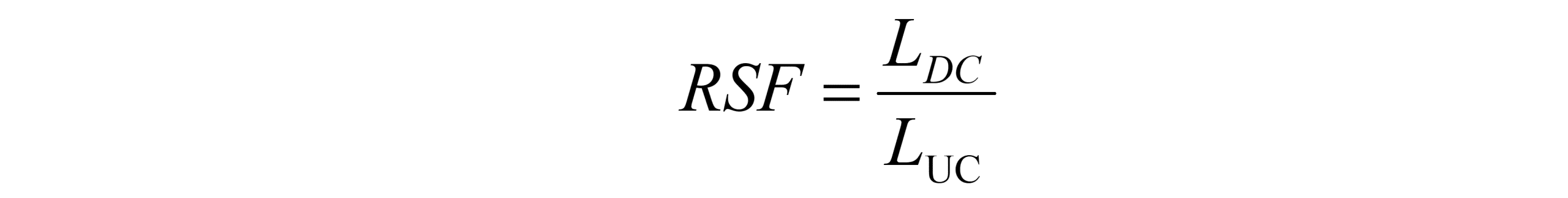

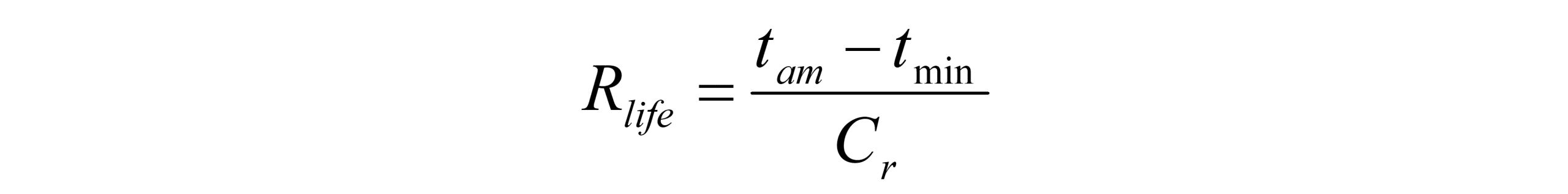

適用性評估大致可歸類成三種缺陷類型:體積型缺陷、裂痕類缺陷、材料內部的破壞及其他破壞類型等。該方法最主要就是含有缺陷的計算殘餘強度、剩餘壽命等。殘餘強度定義為受損及未受損的極限負載或塑性崩塌負載比值,如下式

LDC為受損結構的極限負載或塑性崩塌負載

LUC為未受損結構的極限負載或塑性崩塌負載

該方法並非著眼於當下,而是在未來時間點也要是”適用”的狀態。

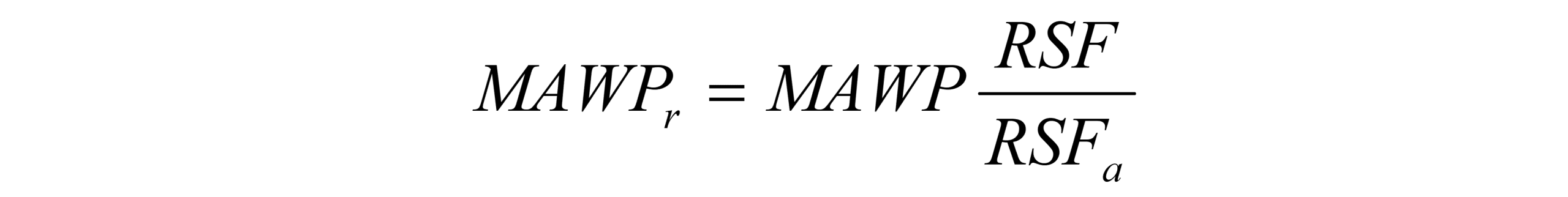

在標準中定義為RSFa為最低界線值,標準中定義為0.9做界線。當低於該值則必須調降負載,如下式:

其中MAWP為設計時候的最大容許工作壓力。

對於申請延長替代的對象,其焦點與RBI不同。對象著重在具有高風險的設備,以詳細的缺陷評估來掌握關鍵設備的強度,便是變相的降低成本的支出。於延長開放替代檢查申請時,應提出證明至下次申請年限到期時,仍有足夠的強度及剩餘壽命。適用性評估便是提出公正的程序及規範,計算上述所需的關鍵參數。另外,適用性是精細的缺陷評估方法,相當仰賴檢查的精準程度,因此適用性的檢查需求結合RBI制定一個合適的檢查計畫。下圖 2.8為適用性評估程序。

(一) 減薄評估

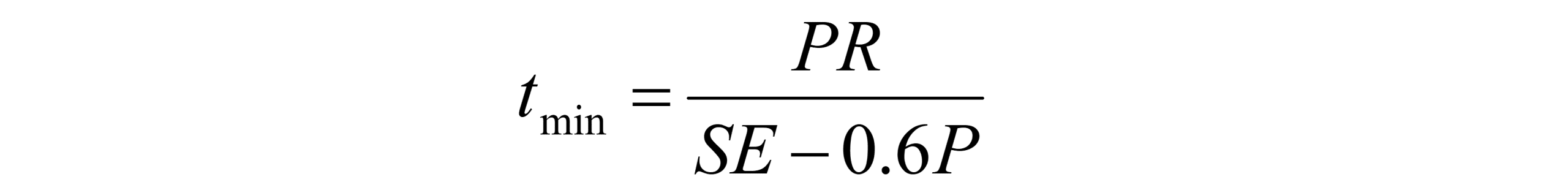

當設備存有均勻減薄情況,常見方式是依據量測厚度,並與ASME VIII-2的最小所需厚度相比。在Level 1中是以tmin為基準。而Level 2則是以設計厚度的0.9倍為基準,因此比tmin的界線還要更低。該tmin為設計準則下計承受的設計壓力的最小厚度。以圓柱薄殼結構為例,如下式:

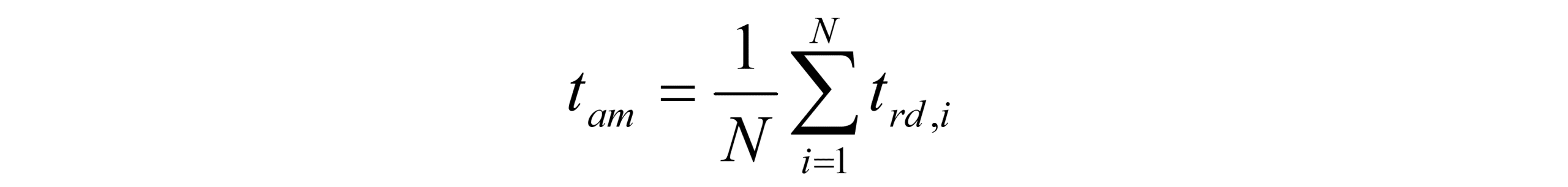

對於設備初期能以方位的方式單點量測四點,並搭配高度得知設備的厚度。而當設備的腐蝕率高,且為關鍵設備時,此時就得依元件進行多點量測,以確保各位置的厚度損失是一致的。在適用性中並非以量測中的最小厚度(tmm)為基準,而是對於一元件(如端板、胴體)量測超過數點後取一平均,因此點數的建議相當重要。在適用性中對於均勻減薄在單一元件下建議至少要有15點取平均值,如下式:

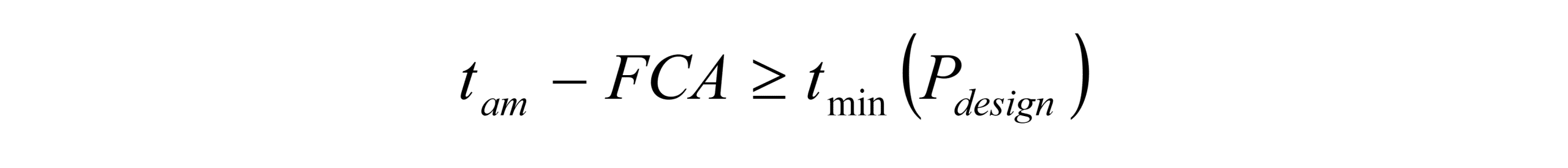

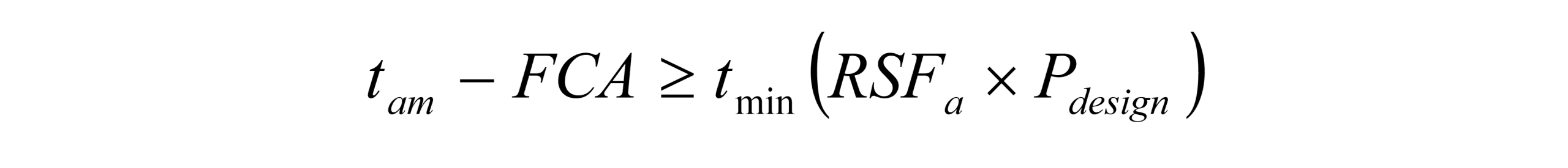

若量測完之後發現評估的結果偏於保守,則建議進入局部減薄評估。下式即為適用性Level 1的判定式:

若為Level 2則為設計準則計算tmin的設計壓力降低至RSFa,在適用性中建議以0.9做為基準,如下式:

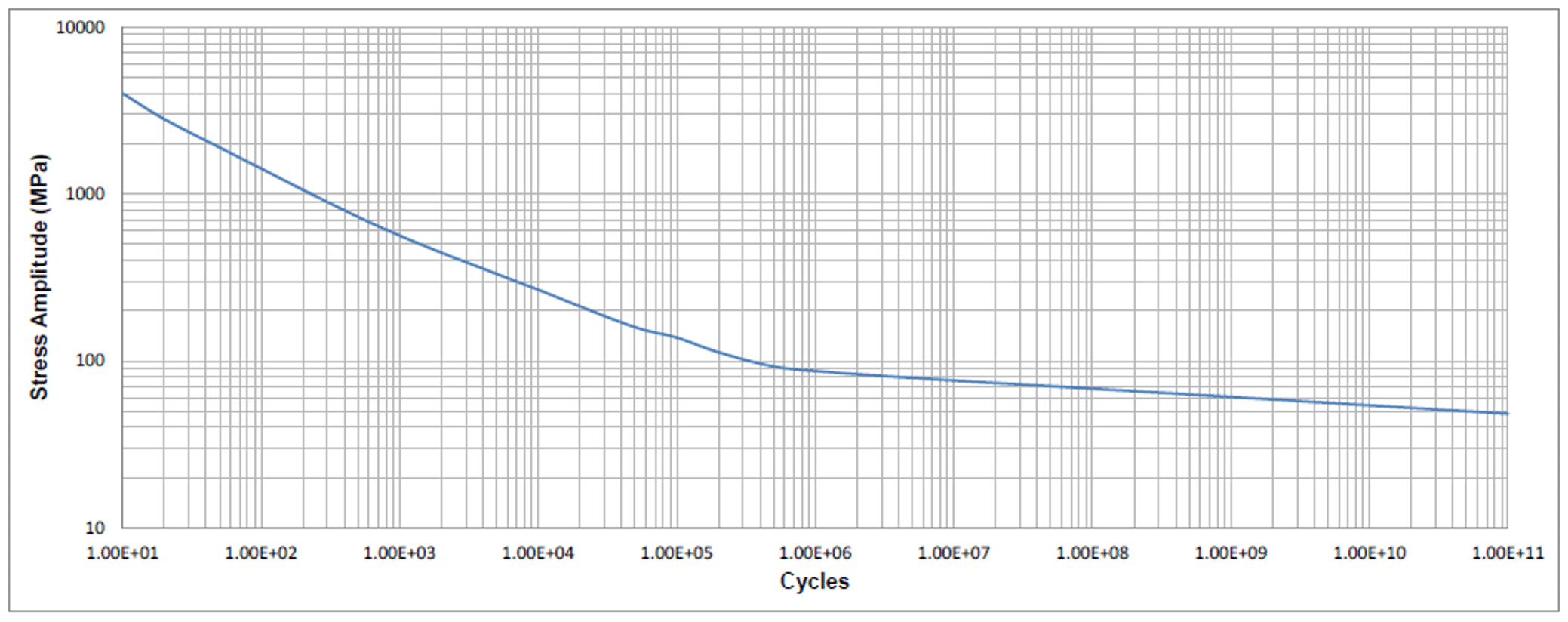

由此可看出均勻減薄Level 1及Level 2僅能對設計準則上可計算的最小量測厚度才可評估,若為特殊結構(如非圓形設備、夾層設備等)則需進入Level 3,以取得可承受的壓力界線。另外,從API 510中是以tmm做為基準,並與設計該設備標準所計算而得的tmin相比,如下式:

在過去當量測厚度低於設計的最小所需厚度時便判為失效,現今來看,其實仍有許多的安全存在。從力學角度下手,轉換成實務上可用的殘餘強度,以供實務上便利的使用。在均勻減薄章節中,並未提及殘餘強度的計算程序,而是將其概念轉換成厚度量測,以取代繁瑣的計算。

(二) 疲勞評估

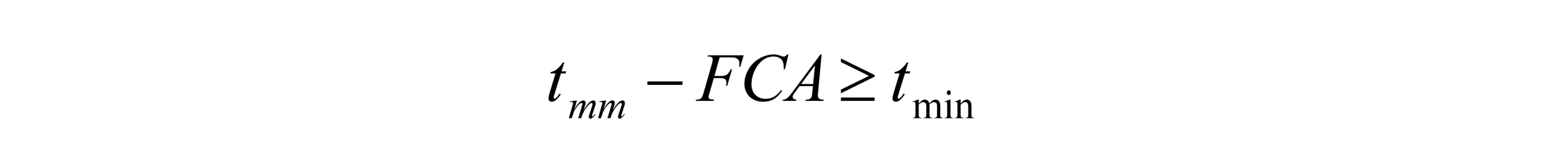

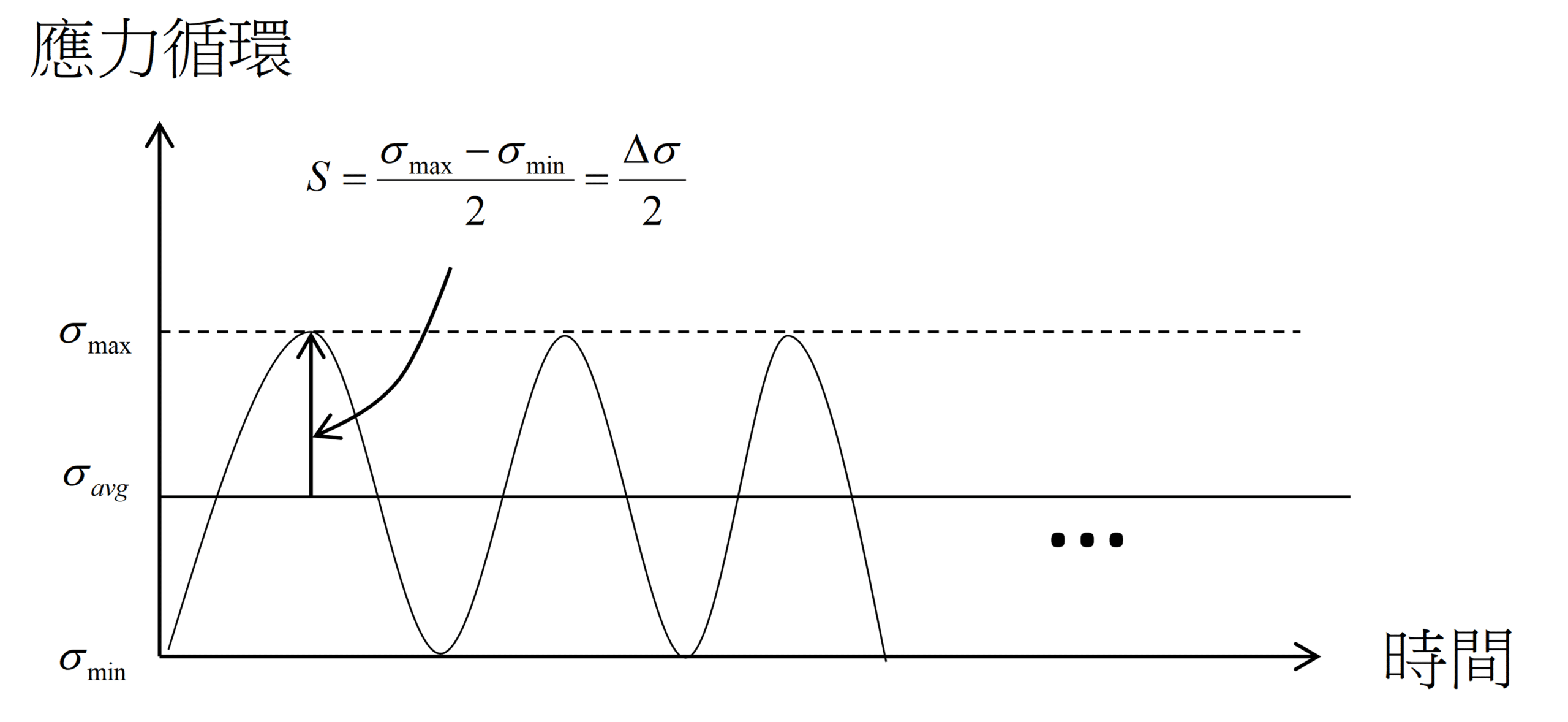

在新版適用性中將疲勞從附錄拉至主章節,除了可評估主體的疲勞外,亦可考評估連結處焊接點的疲勞。該方法也是依據S-N曲線為基準,透過計算出應力振幅或循環振幅並與材料的S-N曲線進行評估。因此應力振福的計算及曲線的偏移便是相當重要的項目。在適用性依據難易程度,將其分類成三種等級的方法,每一等級又區分難易程度。評估過程中需取得循環操作的壓力變化σmax及σmin,再換算得到應力振幅S。過程中須注意到未來破壞的問題(如腐蝕或裂痕等),以修正應力的大小或者曲線的決定。

若該結構有溫度上的差異,則需考量金屬的熱膨脹係數,從而得到結構的應力振幅。

下圖 2.10為溫度低於371oC、拉伸應力低於552MPa碳鋼、低合金鋼、400系列、高合金鋼及高拉伸應力鋼的SN曲線。

定義出設備的最大的應力在與該圖相比,即可得到可承受的最大次數。

(三) 剩餘壽命評估

對於設備減薄的破壞,其剩餘壽命計算如下:

該式其實與API510中剩餘壽命的運算概念是相同的,僅在進行判定的量測厚度上有差異。然而,若為局部減薄,則需真實計算未來的殘餘強度,然後持續增加時間計算至容許殘餘強度。若計算未來低於容許殘餘強度時,則調降負載,以保證未來指定時間點為安全情況。另外,對於疲勞破壞,則是以每年能夠操作的最大上限與FFS所計算的最大次數相比,即可得到剩餘壽命。

參、結論

事業單位無法依規定期限實施危險性設備內部檢查時,應依據國際間通用之實務規範,評估其使用安全性。另外,所提出之安全管理措施及替代檢查方案,應能確保在延長其設備之內部檢查期限或以其他替代方式檢查期間,可繼續安全使用。為達成上述的目標,應確保設備在未開放檢查的期間透過其他的替代檢查方案,以能確保其安全狀態。RBI是以風險為基礎來做為檢查計畫排定的技術,利用RBI評估,除了可評估申請對象在申請期間的風險狀態外,更可依其風險評估的結果,投以合適的檢查方法、週期。另一方面,為確保申請對象於申請期間的強度仍足夠負荷,在進行延長開放或替代檢查方案時,若能以FFS證明申請對象的強度足以承受申請期間的操作,並計算其剩餘壽命。則設備的安全狀態考量能更加周全。

RBI與FFS應是互相搭配的方法,前者透過風險的概念來掌握設備狀態,後者則以強度做為設備安全程度的考量,在延長開放或替代檢查專案申請時,可將其納入評估的要素中。

肆、參考文獻

- 勞動部,製程安全評估定期實施辦法,(2014)

- 勞動部,危險性機械及設備安全檢查規則,(2014)

- 勞動部,危險性設備內部檢查延長期限或替代檢查處理原則,(2015)

- 勞動部,危險性設備內部檢查延長期限或替代檢查審查注意事項,(2003)

- TWI Ltd ,Assessing Industry Trends In Risk-based Asset Management Practices,(2013)

- M. Holtam,D. P. Baxter,I. A. Ashcroft, R. C. Thomson,A Survey of Fitness-for-Service Trends in Industry, (2011)

- Inspection Planning Using Risk-Based Methods,ASME PCC-3,(2007)

- American Petroleum Institute.Risk-based Inspection API RECOMMENDED PRACTICE 580 FIRST EDITION,(2016)

- American Petroleum Institute Risk-Based Inspection Technology API RECOMMENDED PRACTICE 581 SECOND EDITION,(2016)

- American Petroleum Institute,Fitness-For service,(2016)

延伸閱讀:談參數化模型對壓力容器設計及適用性之定位