views/visitor

固定式起重機之電氣控制系統

作者 吳尊聖

長榮海運股份有限公司

目錄

前言

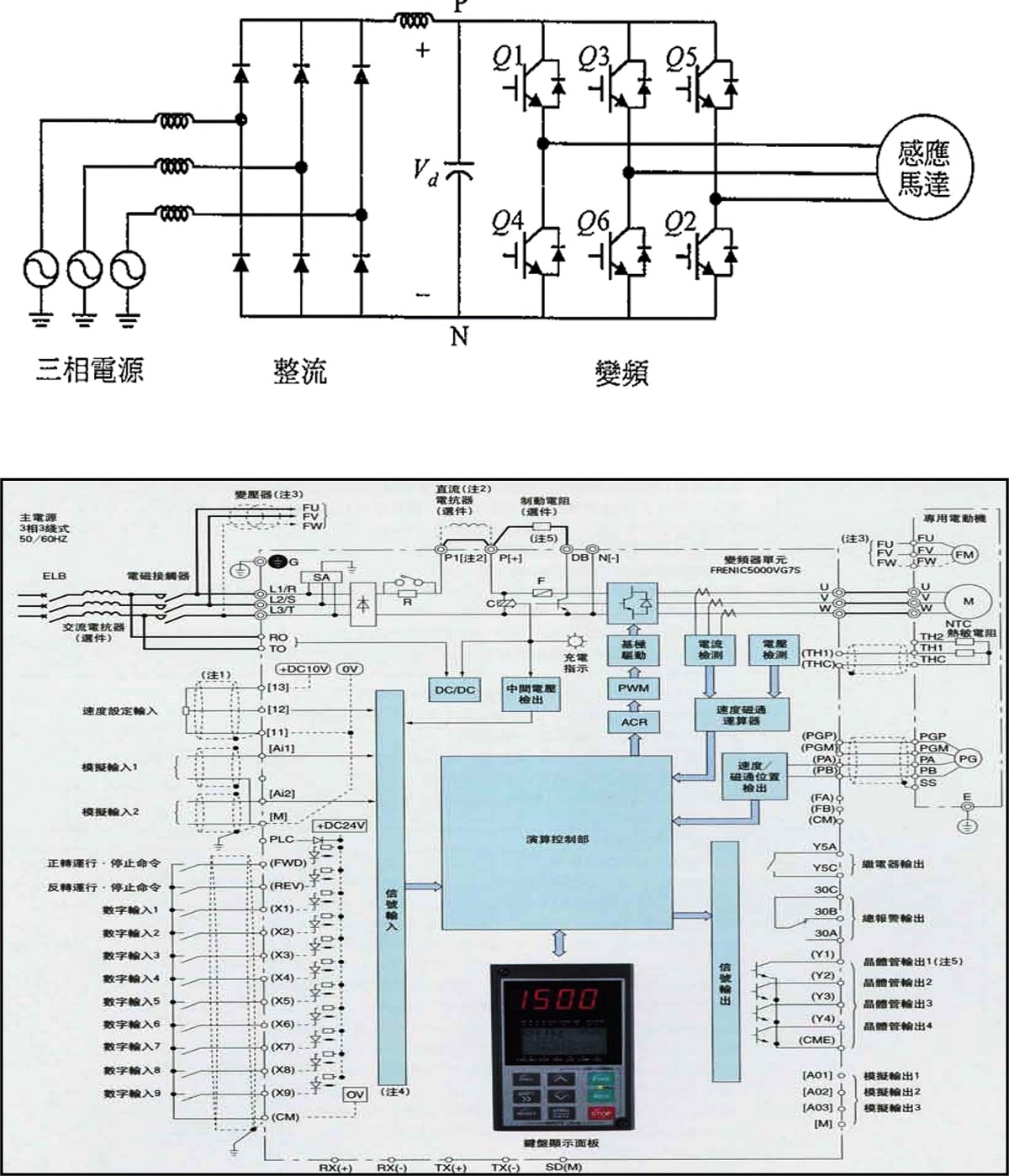

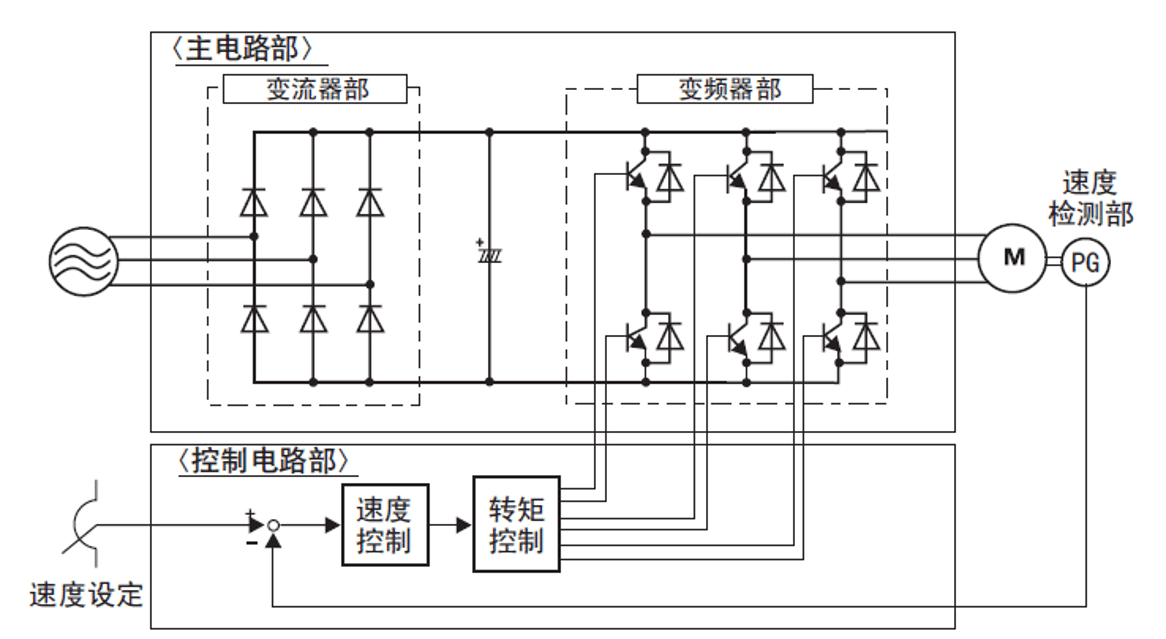

固定式起重機之電控系統,以往均以順序控制(Sequence Control),來調整、控制、升降壓、整流,促使起重機之調控性更佳。茲因1980年起,電腦之軟、硬體及光通訊之先進技術,故而改以可程式控制器(Program Logistic Controller)及起重機管理系統(Crane Management System),透過整流、轉換器(Converter)、變頻器(lnverter)以快速反應順暢地調控起重機作業(如下圖 1 )。

一、變頻器

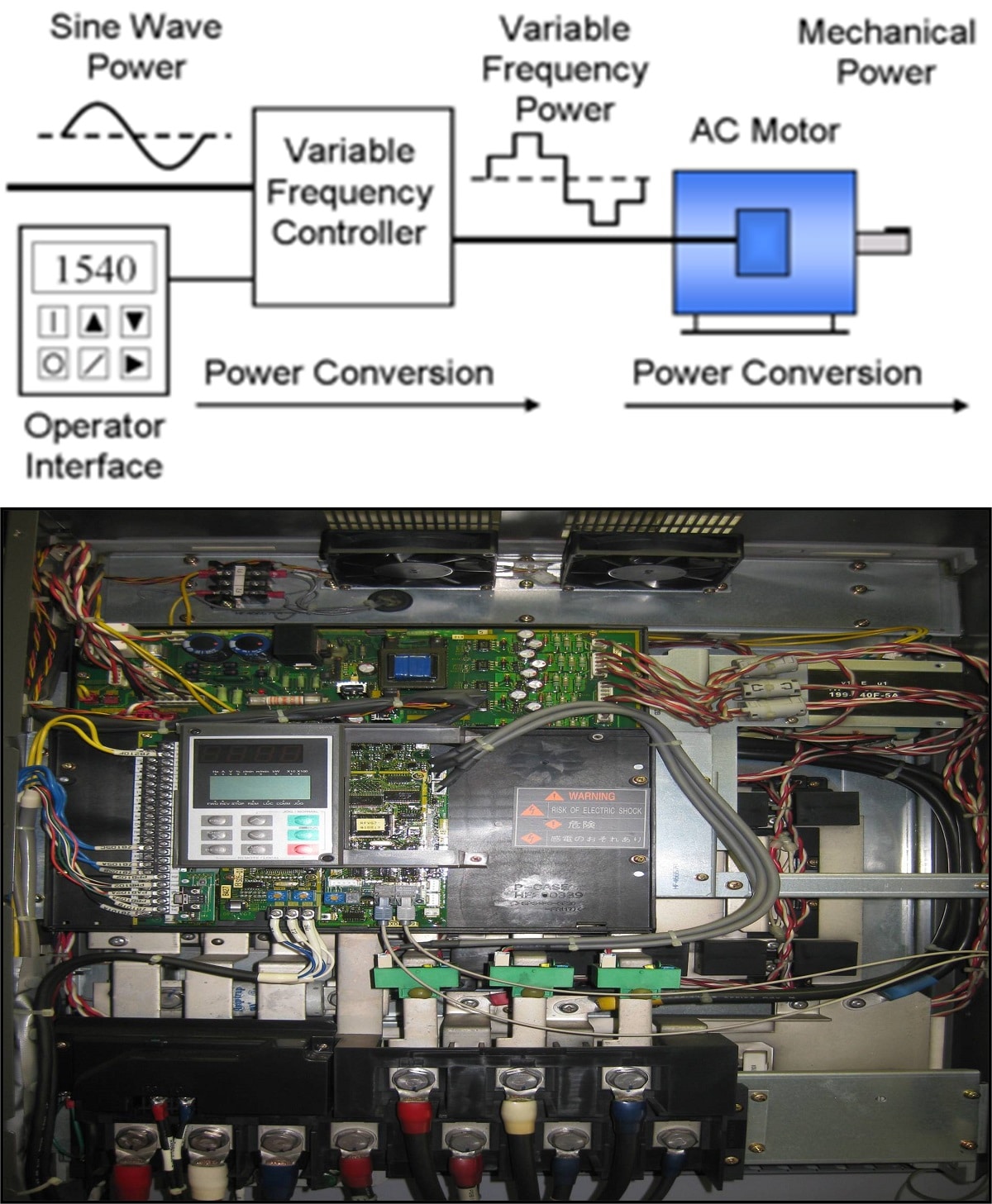

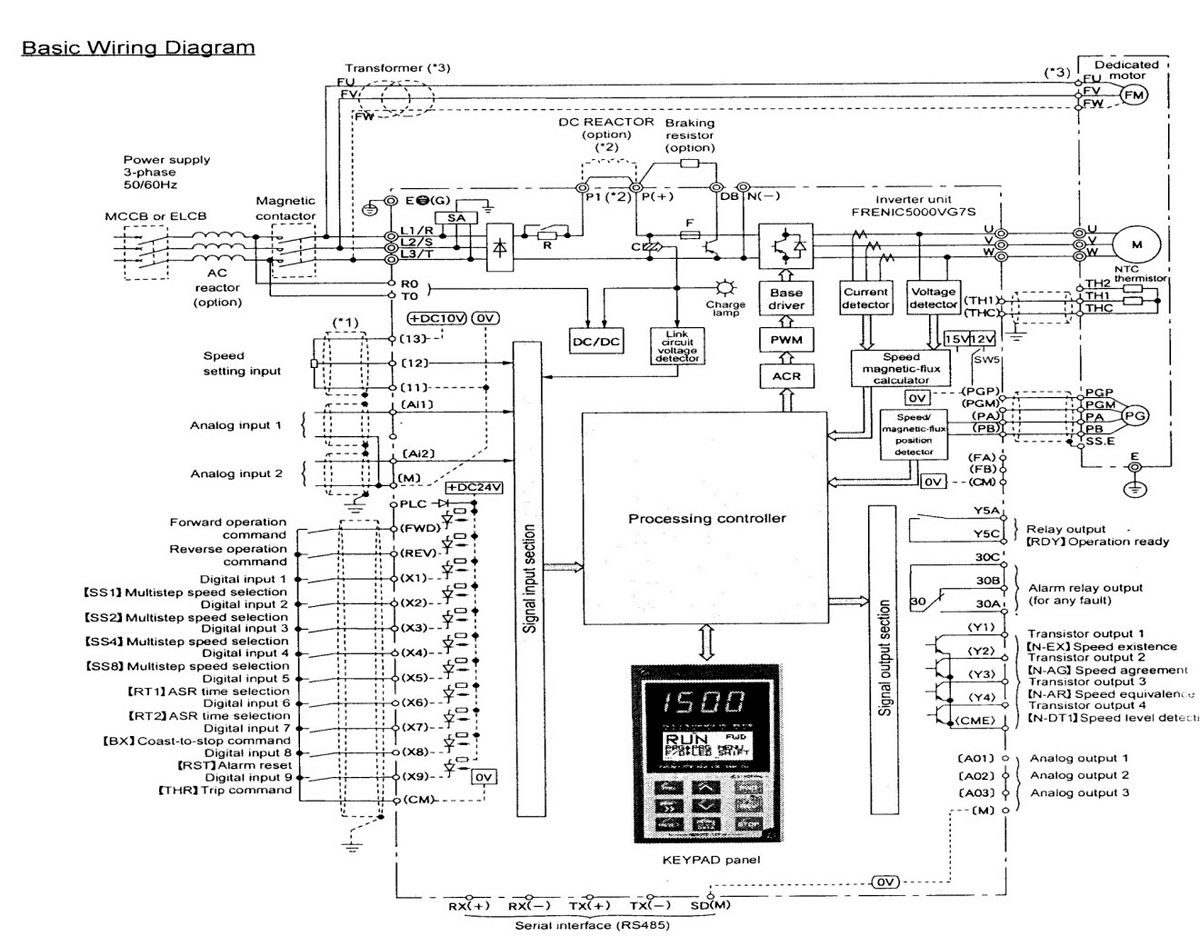

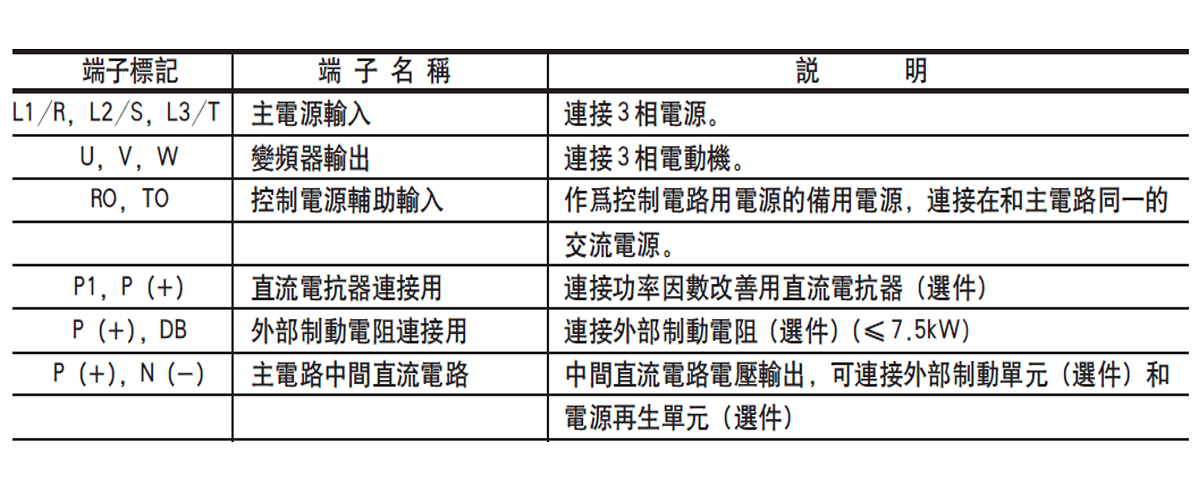

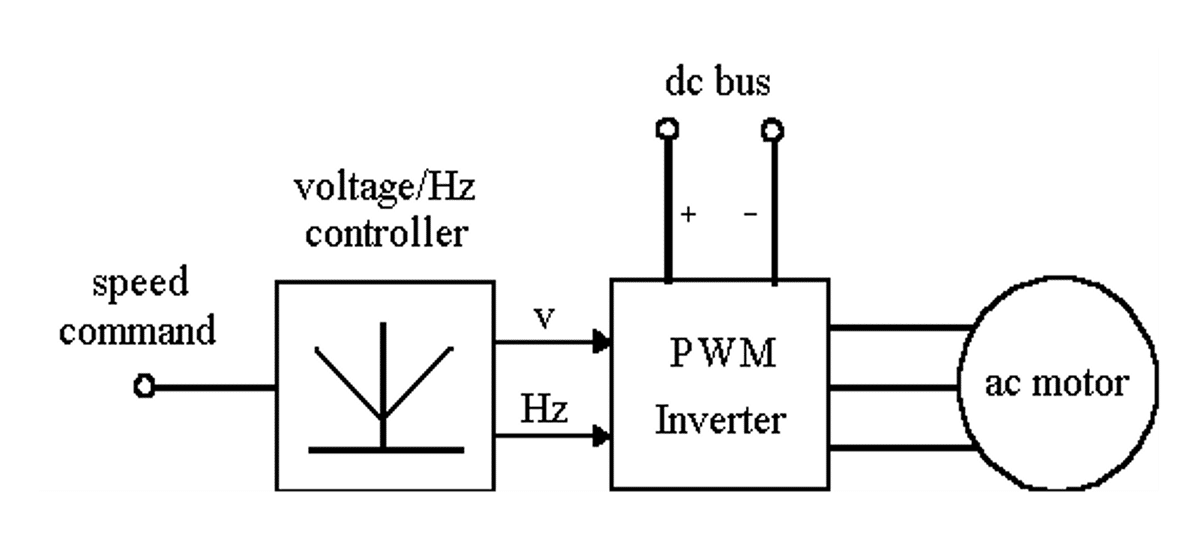

變頻器(Variable-frequency Drive,縮寫:VFD),也稱為變頻驅動器或驅動控制器(lnverter or Driver)。變頻器是可調速驅動系統的一種,應用變頻驅動技術改變交流馬達工作電壓的頻率和幅度,無段平滑控制交流馬達速度及轉矩,最常見的是輸入及輸出都是交流電的交流/交流轉換器(如下圖 2 )。

在變頻器問世之前,要調整馬達轉速的應用需透過直流馬達才能完成,變頻器簡化了上述的工作,縮小了設備體積,大幅度降低了維修率。不過變頻器的電源線及馬達線上面有高頻切換的訊號,會造成電磁干擾,而變頻器輸入側的功率因素一般不佳,會產生電源端的諧波。

變頻器通常分為兩部分:整流單元和轉變器。整流單元將交流電轉化為直流電。轉變器使用電子開關將直流電轉化成需要頻率的方波,藉此疊成為近似正弦交流電,驅動電動機。

1960年代以後,電力電子器件普遍應用了閘流體及其升級產品。 但其調速性能遠遠無法滿足需要。

1970年代開始,脈寬調製變壓變頻(PWM-VVVF)調速的研究得到突破,1980年代以後微處理器技術的完善使得各種演算法得以容易的實現。

1980年代中後期,美、日、德、英等已開發國家的變頻器技術實用化,商品投入市場,得到了廣泛應用。

變頻器是一個驅動系統中的一部份,其中重要的組件包括交流馬達、驅動控制器(即變頻器)本身以及變頻器的操作介面。

二、交流馬達

變頻器所驅動的交流馬達一般是三相感應馬達,有些變頻器可以驅動單相馬達或特殊的同步馬達使用,但主要仍以驅動三相感應馬達為主,在成本上也比較便宜。一般常會用變頻器驅動為定速驅動而設計的感應馬達,不過變頻器驅動感應馬達時,其電壓應力也會提高,因此一般會建議選用為變頻器驅動而設計的變頻馬達。也就是馬達在沒有雜波濾波器或電抗器的條件下,可以承受大小為額定電壓3.1倍的電壓。

變頻器一般會有一個操作器作為操作介面(如下圖 3 ),有按鍵可以啟動及停止馬達運轉,及調整馬達轉速,操作器的其他功能可能包括正反轉切換、切換由操作器設定速度或是由外部程序控制訊號設定速度等。變頻器一般會包括一組文數字的顯示介面及幾個LED燈,以提供變頻器的相關資訊,顯示介面可能是有七段顯示器或液晶螢幕。操作器一般會設計在變頻器的正前方,多半是用信號線和變頻器連接。除了操作器外, 變頻器也會提供輸入及輸出端子,可以連接按鈕、開關或來自其他設備的信號,信號類型可能是數位、類比或是脈波型的。變頻器也常會提供串列通訊埠,以提供電腦或PLC規劃及監控變頻器的運作。

三、變頻器運作

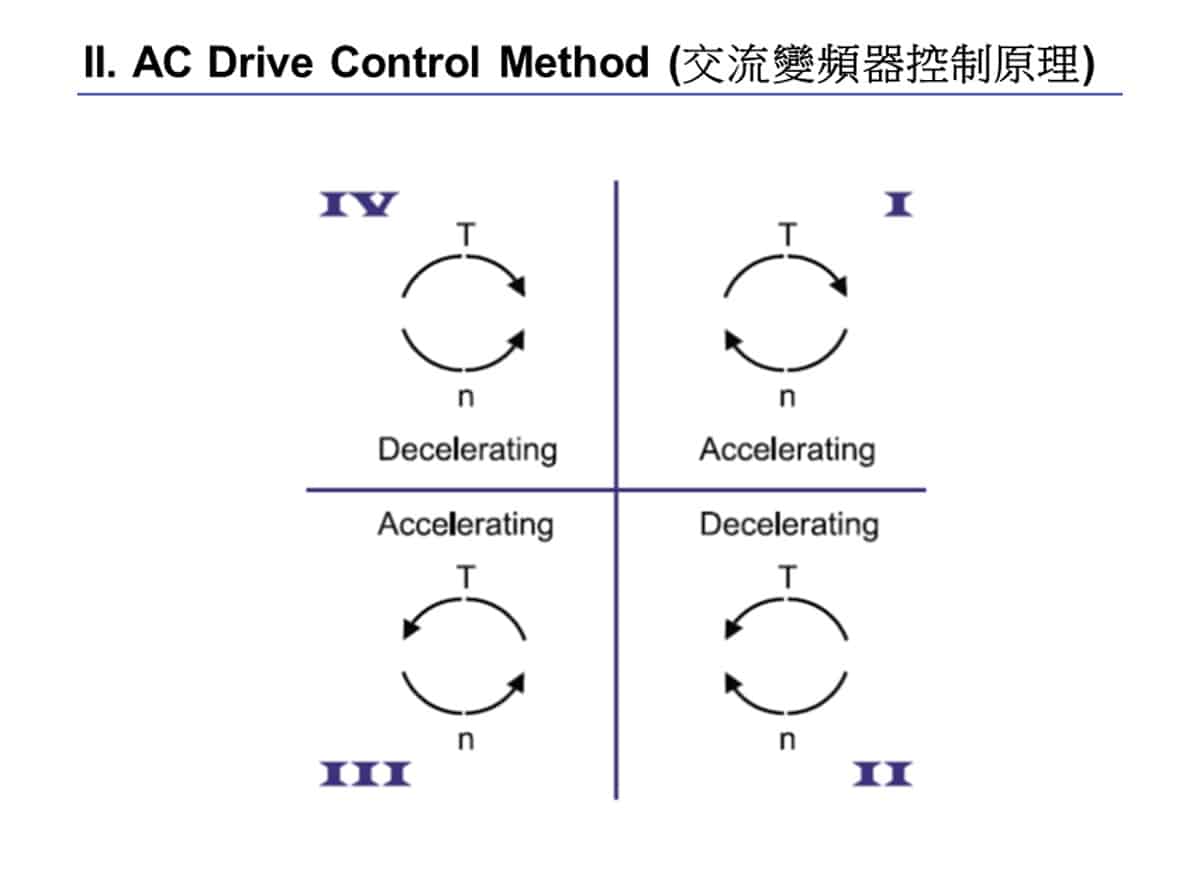

變頻器可以分為單象限、二象限、三象限及四象限運作,四個象限的定義如下:

- 第一象限,馬達正轉運轉,能量從變頻器到馬達,馬達的轉速及轉矩都為正。

- 第二象限,馬達正轉回升或減速剎車運轉,馬達呈發電機模式,能量從馬達到變頻器,轉速為正,轉矩為負。

- 第三象限,馬達反轉運轉,能量從變頻器到馬達,馬達的轉速及轉 矩都為負。

- 第四象限,馬達反轉回升或減速剎車運轉,馬達呈發電機模式,能 量從馬達到變頻器,轉速為負,轉矩為正。

四、馬達經由變頻器操控之優點

- 節能:馬達若不透過變頻器,直接接一般三相交流電源,在啟動瞬間會有很大的突入電流,約為額定電流的6至8倍。若使用變頻器啟動,變頻器一開始會輸出較小頻率及電壓的交流電壓給馬達,再依已規劃好的速度提昇頻率及電壓,此啟動方式比較不會造成大的突入電流,配合變頻器啟動,馬達在低速時可以在輸入電流不到額定電流50%的條件下輸出150%的額定轉矩。若經過適當的調整及控制技術,馬達可以從靜止到額定轉速的轉速範圍內,都輸出150%的額定轉矩。

- 控制性能:配合變頻器使用,啟動變頻器會慢慢的將負載馬達加速到額定速度,使加減速的過程更為平順以減少機械及電子的應力,也降低保養及維修的成本,延長馬達及設備的壽命。

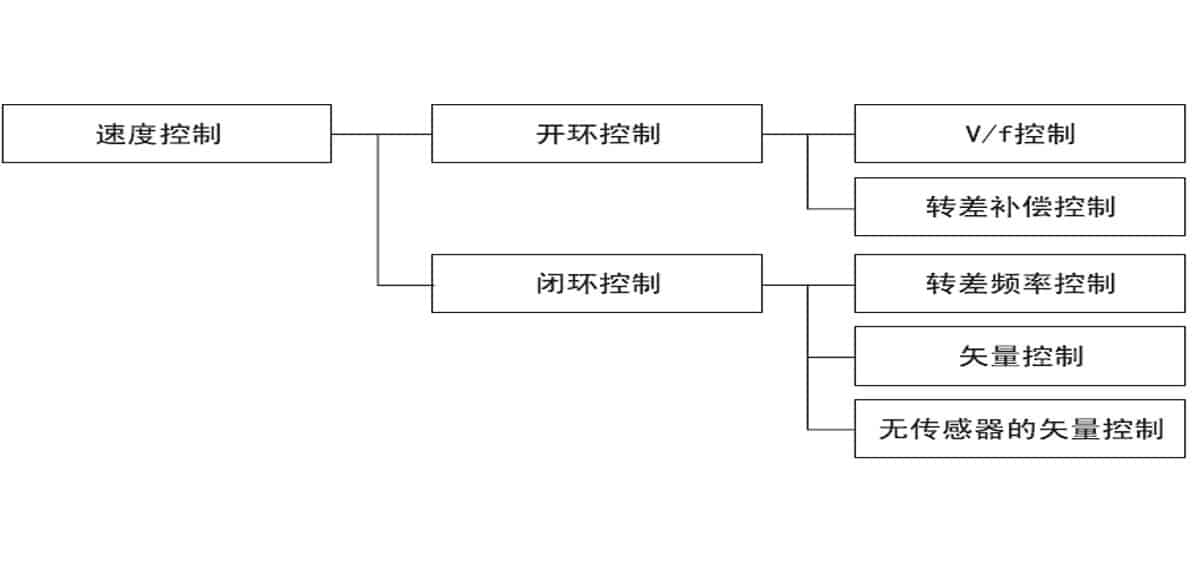

- 速度控制系統分類:大體上分成開迴路及閉迴路控制兩類

- 控制架構:變頻器使用的控制架構主要可分為以下三種

- V/F(Hz)純量控制。

- 向量控制。

- 直接轉矩控制(無傳感器的向量控制)。

速度控制方式的分類與架構:

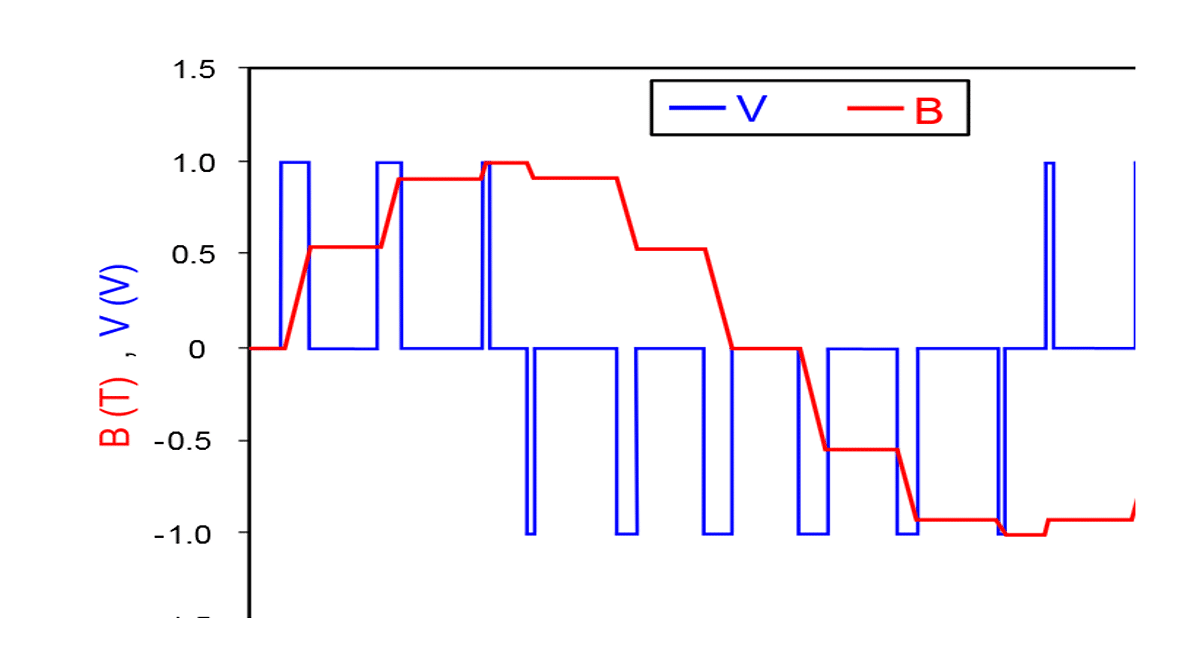

直接轉矩控制(Direct torque control,簡稱DTC)是一種變頻器控制三相馬達轉矩的方式。其作法是依量測到的馬達電壓及電流,去計算馬達磁通和轉矩的估測值,而在控制轉矩後,也可以控制馬達的速度。

採用閉迴路控制中的向量控制進行速度控制。

圖 6 為閉迴路速度控制基本構成。反饋來自脈衝編碼器(PG)的速度檢測用傳感器的速度訊息,並與速度指令相比較,控制變頻器的輸出頻率,以達到速度指令與速度檢測值相一致。

實現交流電動機的高速響應化的控制方式為向量控制。這種方式是把交流電動機的一次側電流分成磁通電流及轉矩電流進行控制。向量控制有下述幾點特性,適合高速響應、高精度的用途。

- 加減速特性佳。

- 速度控制範圍寬。

- 可以實現轉矩控制。

- 控制的響應性快。

五、固定式起重機之電氣控制系統

- 主電路:

(1)整流器:輸入三相交流電源經整流後變為脈動直流電壓。

(2)中間電路(直流鏈) : 中間電路:把脈動較大的交流電進行濾波變成穩定平滑直流電供轉變器使用 。

(3)轉變器: 為產生供給馬達使用頻率故把直流電又轉換成可變交流電,這種轉變電路一般是利用內部功率元件來驅動控制電路,輸出脈衝寬度調變(PWM)波形。

- 控制電路:

(1)頻率、電壓演算電路

(2)電壓/電流檢測電路

(3)驅動電路

(4)速度檢測電路

(5)保護電路

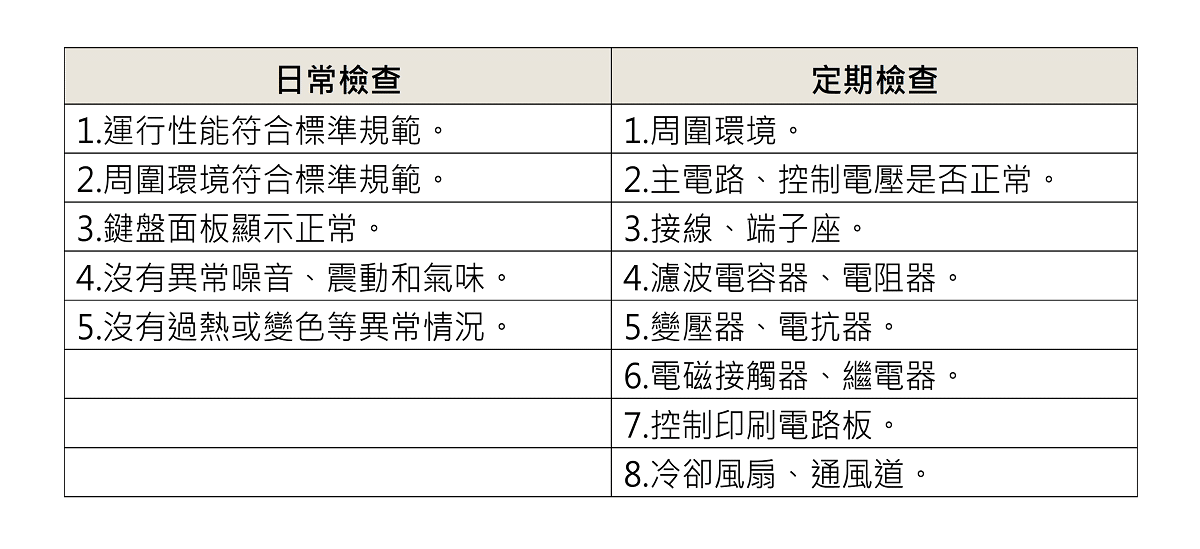

為使變頻器能長期可靠運行,應進行日常檢查和定期檢查。

六、脈衝寬度調變(PWM)

簡稱脈寬調製,是將類比信號 轉換為脈波的一種技術,一般轉換後脈波的週期固定,但脈波的工作週期會依類比信號的大小而改變。

變頻器雖為一廣汎應用於生產、製造業的工業產品,但隨著生產品質要求的日益提升,相對於交流感應馬達的速度控制範圍與精度也愈趨嚴格,傳統類比式變頻器已無法勝任。而數位式變頻器因其具有可程式化的優點,因此可適用於不同的應用場合,然而也因此增加了設計上的複雜性。數位式變頻器的設計,不僅需要考慮交流馬達的特性,其它如電壓/頻率比、載波頻率比的調整、低頻諧波之消除、高低轉速之控制、加減速控制、穩定性、效率等均是重要的考慮因素,因此高性能的微電腦控制數位式變頻器仍有其技術上的困難度。

傳統上交流馬達之變速控制,由變頻器(inverter)以開路控制(open-loop control)方式達成,其結構如下圖所示。變頻器之功能即在於產生一個變壓變頻的三相交流電壓,以提供馬達之變速控制。早期由於受到半導體功率元件開關速度的限制,同時因為性能要求較為寬鬆,因此有變壓定頻控制(Variable-Voltage Constant-Freuency, VVCF Control)與定壓變頻控制(Constant-Voltage Variable-Voltage, CVVF Control)等方式達到交流馬達之變速控制的目的。

近年來由於半導體功率元件的快速發展,Power Transistor、Power MOSFET、IGBT (Insulated Gate Bipolar Transistor)、MCT (MOS-Controlled Thyristor) 等功率元件均可在不同的電壓電流範圍,以數KHz甚至數MHz的開關速度進行功率轉換,如此不僅大幅縮小了功率轉換器(power converter)的體積,亦提高了系統的效率與頻寬。

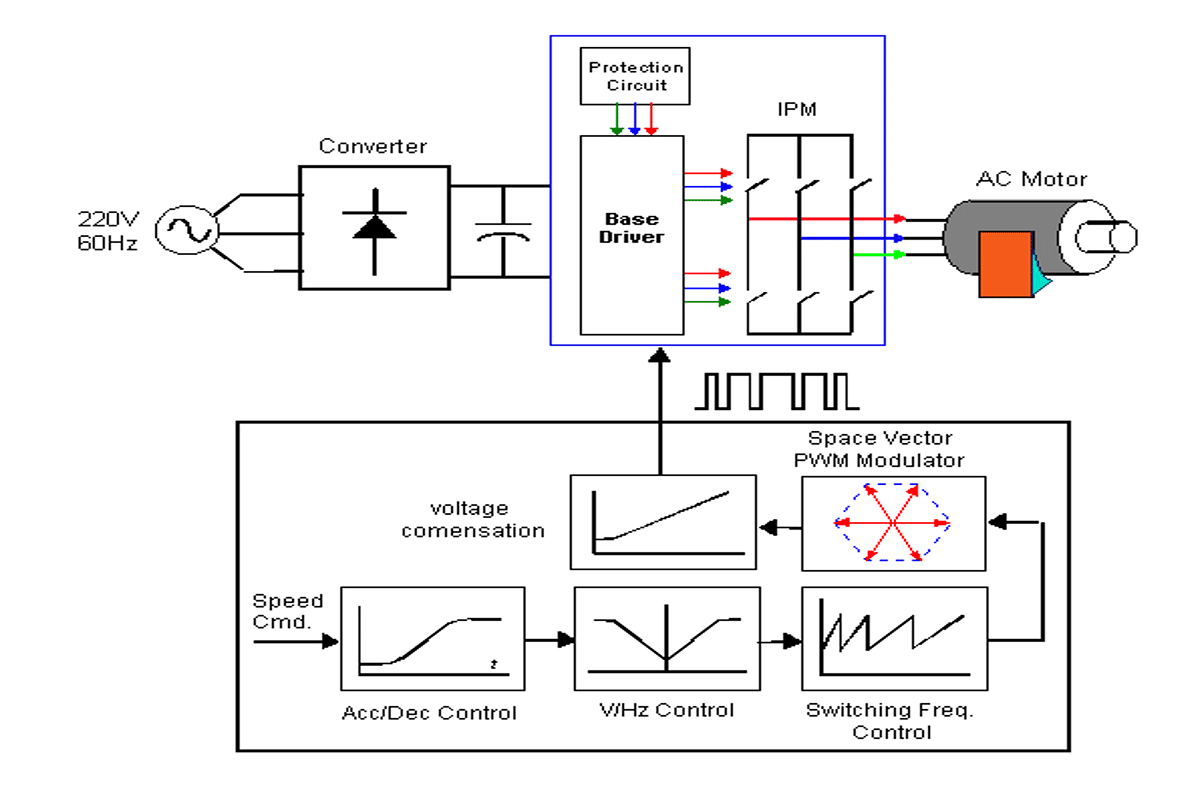

變頻器為了達到變壓變頻(Variable-Voltage Variable-Frequency, VVVF)的目的,遂有各種脈寬調變(Pulse Width Modulation, PWM)方法的產生,這其中也包含了目前已成為變頻器主流的空間向量脈寬調變法(Space Vector PWM) ,其系統方塊圖如圖 10 所示。

由於變頻器是以開路方式達到交流馬達的變速控制,因此設計泛用型變頻器就必需提供使用者一些可調整的參數,以適合不同的應用需求,因此採用微電腦控制為其必然之發展趨勢。

由於開路控制方式無法對馬達參數變化、負載波動等提供閉路補償,因而無法達到精密之轉速控制,同時在低速控制時難以有效的補償定子電阻電壓降,因此速度控制範圍有限,僅能應用於低價位、低精度之變速控制場合。

延伸閱讀:固定式起重機檢查作業環境潛在危害淺析