views/visitor

機械設備本質安全 – 鋼鐵業機械設備意外事故預防再發之安全績效探討

作者 王振華1、林原蒼2、徐明才3

1.國立高雄第一科技大學 環境與安全衛生工程系 副教授

2.國立高雄第一科技大學 環境與安全衛生工程系 碩專生

3.國立高雄第一科技大學 工程科技所 博士

目錄

摘要

一、前言

為達機械設備本質安全必須採取各種必要手段,主要充分利用安全工學知識與符合法規要求。機械設備雖充分具備本質安全條件,但經使用後仍難確保其原有安全狀態;由於在使用過程中,可能因摩擦、腐蝕劣化、過度之應力、甚至因材料之疲勞而發生龜裂、破損而產生重大危害。故在維持機械設備安全本質,須在管理上確實做好檢點、檢查、維護、保持工作環境整潔,使維持於正常狀態。為維護機械設備安全作業應對作業人員實施必要教育訓練。透過安全教育灌輸作業人員正確安全觀念,同時亦能使其具備安全之工作熱誠與意識,避免因操作或保養不當造成之災害,如因製程所排放之有害氣體、蒸氣、粉塵、廢液等造成環境污染,甚至破壞自然環境生態等災難。

落實設備安全管理目的係對工廠各項設施預先做好安全工作,避免於生產過程中發生人員受傷、設備受損之意外事故。良好的安全措施,可使員工安心操作,身體健康不受威脅,企業生產活動順利進行。許多工廠意外事故發生都是由於人為操作不當、設備保養不良所引起,所以在加強設備的安全設施,並教導正確操作方法為企業管理者須加以重視的課題。

安全管理可分為操作者安全,設備與設施安全,產品及原物料安全;為確保人、設備、及產品的安全必須分析其危險來源及造成危險的因素,並預測可能引起的災害,再據此做出最好的預防方案。而安全管理即強調防患於未然,避免事故和災害發生,以確保生產活動順利進行。一般企業往往認為投資人力、物力、財力於工業安全工作上是很大的負擔,常裹足不前;然不良的安全管理常造成重大的災害,其設備損失及人員傷亡所造成之成本浪費將更為嚴重;因之做好連續性的現場安全管理工作,可將災害發生降至最低,並減少總災害成本。

二、研究與討論

2.1 災害發生過程:

事故發生的流程如下:

- 作業員 ⇒ 危險動作 ⇒ 危險橫生 ⇒ 未能了解警告訊號 ⇒ 事故發生。

- 作業員 ⇒ 無視於警告 ⇒ 危險橫生 ⇒ 無法迴避事故 ⇒ 事故發生。

而事故發生原因,第一原因形成危險狀態,第二原因便造就事故的發生。有關此點,觀察災害的一般發生過程如下:

原因 ⇒ 事故 ⇒ 災害

所謂事故正是災害發生過程的現象,而災害即是員工因此受到傷害的結果,故有事故卻無災害發生的無災害事故,而此時受到損害的是機械設備或材料。若無災害原因,則事故也無從發生。一旦發生災害,其原因有輕有重,亦不單純,故預防事故在於排除事故原因是極其必要的,並應視工業安全活動為主要目的。

2.2 事故發生原因依過去經驗與現象,觀察所得有下列說法:

- 一切事故是由各種要素產生連鎖,但其中因欠缺某種特殊要素,才會導致事故的發生。

- 在某種作業條件下,一旦發生事故,會如病菌般傳至四周,導致事故層出不窮的發生。

- 事故常由異常狀態下,藉由能量的轉變而發生,故有時將災害原因稱為事故潛能,而能源種類共有化學(反應)能、電(靜電)能、機械(撞擊、負荷、運動)能、熱能等。

- 事故的發生與作業員的素質有關。

- 在人類-機械體系中,因為噪音、回饋,與操作之疏失而導致事故的發生。

- 在工作時間內,因員工精神不夠集中而發生意外事故。

2.3 機械設備危害與防護措施

1.機械設備危害及防護的意義

在工業製程日趨精密、複雜且大量生產現況,機械設備使用已成為了產業不可或缺的幫手,但隨著機械的大型化與高速化,其所造成的傷害事故也日趨嚴重。這些事故常帶來傷害,甚至造成殘廢或死亡等重大災害。所謂機械防護,乃針對機械設備可能發生危害的部位或區域設置適當的安全裝置,或在其周圍採取有效的防護措施,以減少危害的發生。

通常機械設備所引起的災害,其原因不外乎是機械設備本身的不安全狀態,或人員不安全的行為所造成。因此機械設備之設計、製造、設置與使用的管理,各階段都必須從安全的角度與觀點採取適當的防護措施。尤其在設計、製造階段,必須以本質安全化為首要目標,在使用階段應考慮到機械設備的潛在危險性。同時亦應實施相關作業管理;如人員必要安全衛生與專業教育訓練,依標準作業程序執行運轉操作、緊急應變演練、防護具使用情況,作業時之監督指導等機制,以消除不安全的動作與狀態。

三、案例分析結果

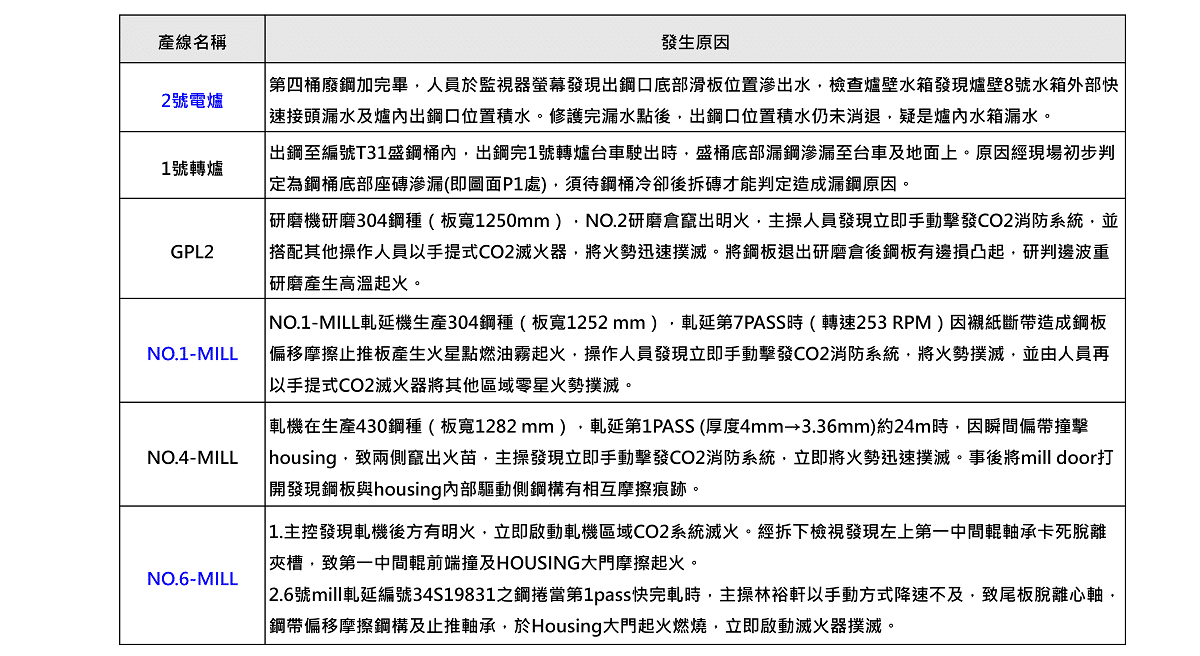

對於某鋼鐵廠在2014年之意外事故發生原因研析,以設備異常導致之火災意外居多,為加強設備檢點及零組件汰換而進行改善,除加強消防安全及防護等級,並增設防火安全設施,提昇火災搶救時效,包括有建置泡沫、二氧化碳滅火系統、消防訓號移報等防護措施,防止火災事故發生。

3.1在2014年發生6件意外事故,其發生原因彙整如下:

3.2 針對上述之意外事故發生主因提出有效之改善對策,並確實執行,經過改善完成後雖至今未曾再發,顯示所研擬之改善方式有具體成效,所選定之3個案例說明如下:

改善案例1- 2號電爐

一、發生經過:

第四桶廢鋼加完畢,人員於監視器螢幕發現出鋼口底部滑板位置滲出水,檢查爐壁水箱發現爐壁8號水箱外部快速接頭漏水及爐內出鋼口位置積水。修護完漏水點後,出鋼口位置積水仍未消退,疑是爐內水箱漏水,因爐內布滿廢鋼,無法找出漏水位置,15:25時決定先行送電,待廢鋼稍熔落,試圖找出漏水點,15:30時爐內發生氣爆。

二、原因分析:

- 出鋼口位置大量積水,應是爐內水箱大量漏水流至該位置。

- 氣爆位置於爐中心:

2.1疑是大量漏水導致廢鋼飽含水,送電時廢鋼熔落掉入鋼液內產生氣爆。

2.2 疑是爐內渣液面充滿水,送電時鋼渣起伏覆蓋,造成氣爆。

三、改善及維持作法(改善對策每項都須附照片):

- 生產時如發現爐壁水箱有大量漏水現象,任何狀況必須找出漏水點加以處置,斷絕水來源,不可冒然送電,待爐内水氣排除後,始可繼續生產。

- 生產時如因廢鋼因素,一時無法找出水箱漏水點,必須關閉爐壁所有水箱,逐一開水檢視各水箱位置異狀,找出漏水水箱加以修護。如無法焊補該水箱,關閉該水箱待出鋼後再行處理。

- 該爐後續送電時,不實施吹氧及燃燒器助熔,避免爐内鋼渣反應劇烈。

- 爐壁水箱溫度計須保持正常,適時監控各水箱溫度變化,即時掌握各冷卻系統設備狀況。

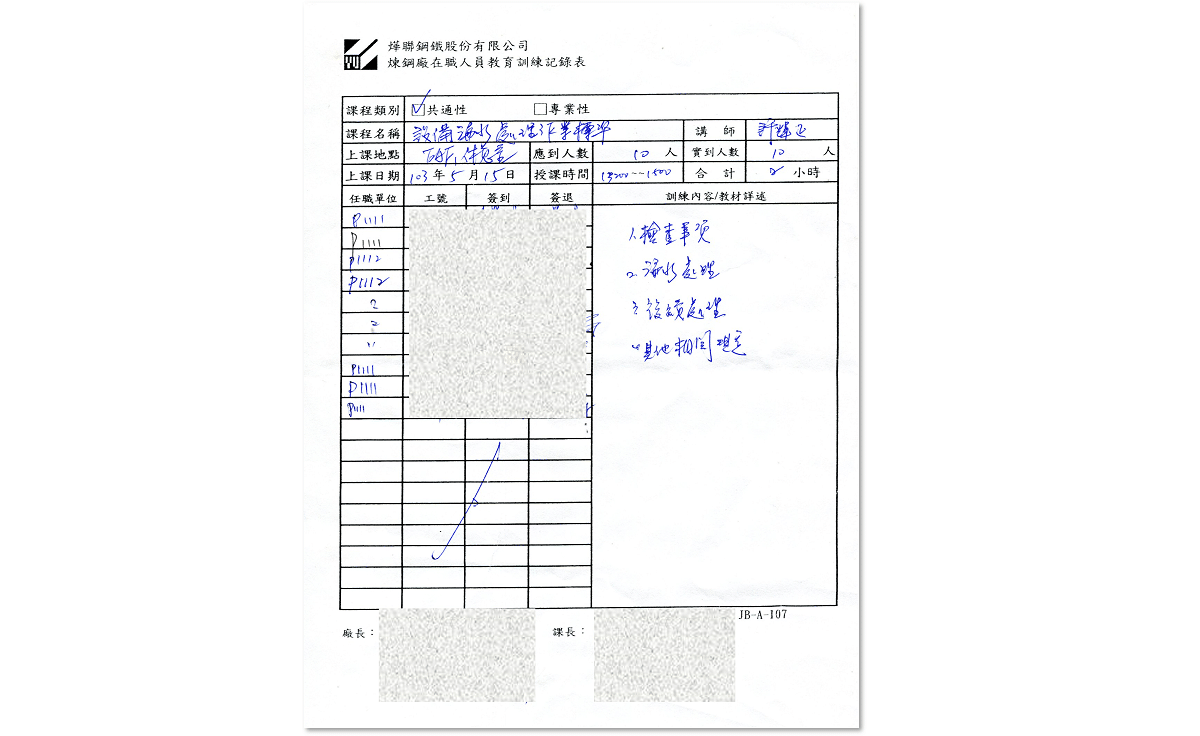

- 訂定作業標準書,加強人員教育訓練。

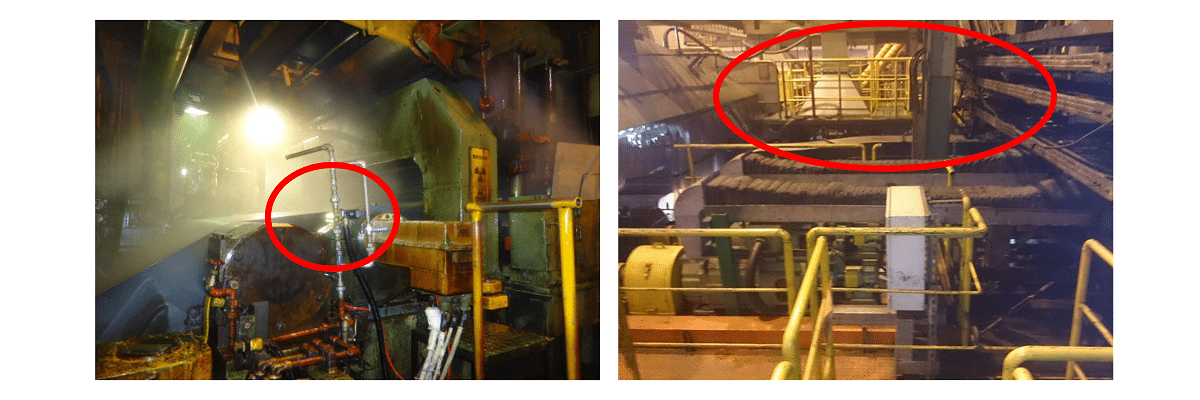

照片:

四、預期成效:

- 103/05/22已增訂煉鋼廠電爐課設備漏水處理作業標準書(P111-032)。

- 103/05/16已增訂爐體漏水處理作業安全工作標準(P11-0062)

- 已利用5月份補班時間實施教育訓練。

改善案例2- NO.1-MILL

一、發生經過:

4呎304鋼種入料厚度3.5mm完軋厚度0.93mm,在末Pass 正常軋延速度250mpm約軋延1000米時斷紙,鋼帶瞬間偏向馬達側,撞擊推板,產生火花起火,主控手及時關閉油霧、啟動CO2滅火及降速。

二、原因分析:

鋼捲生產於末PASS板面及襯紙噴油及油霧。

三、改善及維持作法(改善對策每項都須附照片):

- 儀電修改系統加裝電磁閥,軋延速度低於100MPM停止噴油及油霧,斷紙時斷紙偵測啟動產線降速,即時停止噴油及油霧。

- 左側襯紙機馬達散熱風管,改同右側襯紙機防火模式。

照片:

四、預期成效:

- 降低偏帶率,避免偏帶磨擦設備起火。

- 起火避免火勢擴散。

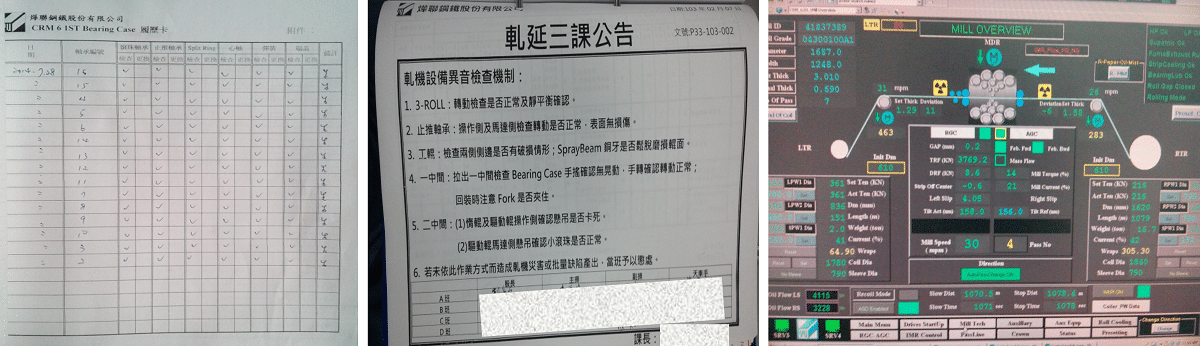

改善案例3- NO.6-MILL

一、發生經過:

- 23:09 軋機異音,人員停機檢查懸吊及刮由輥、止推無異常。

- 23:43 軋延第4Pass頭段速度30mpm,發現軋機後方出現明火,手動擊發CO2系統。

- 現場確認火苗撲滅後,檢查設備及系統復歸。

二、原因分析:

一中間連結軸承卡死,造成一中間跳脫,進而磨擦Housing大門而起火。

三、改善及維持作法(改善對策每項都須附照片)

- 一中間軸承每半年拆卸保養。

- 異常下線一中間軸承需立即拆卸保養。

- 異音檢查需抽出一中間手轉測試。

- 將一中間潤滑油流量與HMI作結合,以便人員監控。

照片:

四、預期成效:

- 一中間軸承定期保養,避免轉動異常。

- 異音檢查避免一中間軸承發生卡死而續用。

- 一中間潤滑流量不足時會在HMI上顯示警訊。

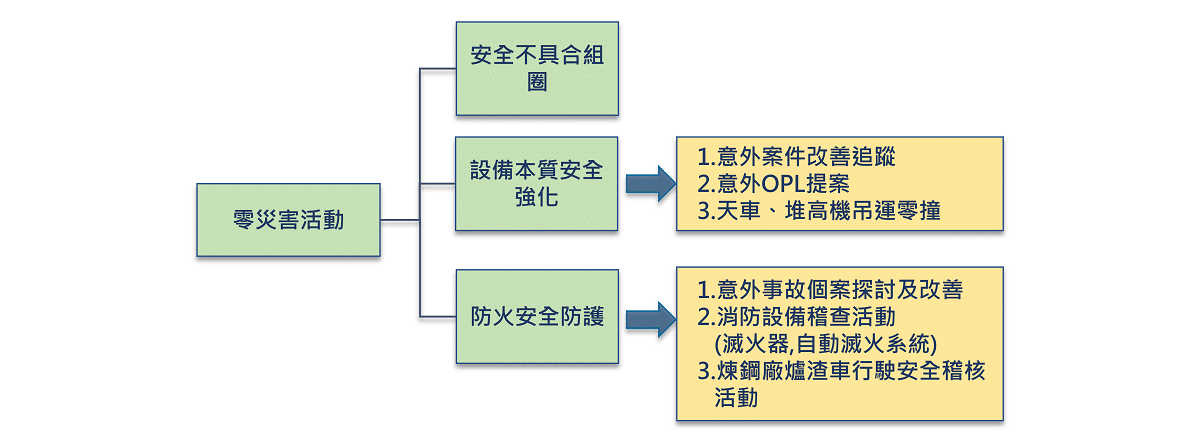

3.3 由於意外案件必須做到發生可有效預防、影響程程度可控制、再發事件須能杜絕,因此又推行以下之活動對策。

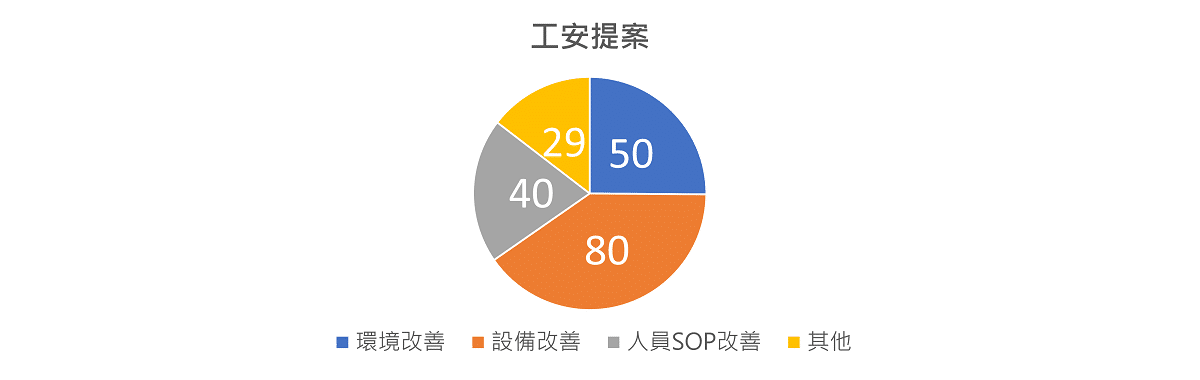

1.設備本質安全強化

為提升人員作業環境安全,藉由自身發覺所處作業環境不安全點能主動提出改善,進而提升工作安全及效率,達成零公傷、零災害為目標,提案件數達199件,復原率達到100%。

2.防火安全防護

(1)滅火系統之防護提昇

某鋼鐵廠設於各廠處之消防自動滅火系統計有18套(CO2、泡沫自動火統:含油生產線、地下油室)

a.設備說明:CO2、泡沫自動滅火系統設施功用著重於初期搶救作,將事故能於最短時間內有效滅,進而確保生產設備之安全,分別設置於含油生產設備、地下油室等。

b.定期檢查:CO2自動滅火系統設施檢查分為:

Ⅰ.每月由設施管理單位自行實施自 動檢查一次。

Ⅱ.每季由督導管理單位進行查核一次。

(2)設備意外事故改善執行狀況及維持追蹤:

對於歷年來曾發生過之設備故障、損壞、異常引起之意外事故進行有效改善後,其安全防護狀況維持查核。下圖為曾發生火災點之改善維持檢查。

四、結論

某鋼鐵廠之意外事故發生原因及改善作法來檢視,雖然在短期間內不會有相同原因再發生,但落實改善對策之維持亦是非常重要的工作之一,尤其在工作場所意外事故的發生,主因多數為不安全設備、不安全環境及不安全行為所致,建立自動檢查及安全稽查機制,以消除不安全因素。而安全稽查為事業單位自行診斷安全衛生,同時可及早發現潛在危害的檢查,範圍包括機械、設備、作業環境、作業程序等。安全稽查之目的乃透過走動式管理之實施,發現潛在危害,正確掌握安全衛生不安全因素的改善時效,建立工作安全紀律,以提昇安全衛生績效,降低意外災害發生,故落實執行安全稽查制度,是最有效率的安全管理。

另機械、設備引起災害原因不外乎本身不安全狀態或操作者不安全行為,雖人為缺陷因素,須養賴安全教育訓練及管理來克服,於此狀態下下,機械之規劃、設計、製造階段仍以本質安全化為目標,為避免遭受危險,以消除意外事故,舉凡機械之規劃、設計、製造、設置、使用、廢止各階段管理,事業單位各階層人員均必須就各自立場採取適當措施,確立機械安全管理體制,設定機械災害防止目標,有組織、有系統落實機械安全管理制度,以防止機械災害發生,機械本質安全化應是成敗的關鍵。

五、參考文獻

- 燁聯鋼鐵股份有限公司,公司生產及產品種類簡介手冊,2013。

- 勞動部與TOSHMS南區促進會,安全稽查技術實務案例手冊,2013.10。

- 蔡甘澍,中華產業機械設備協會,機械、設備安全概念。