views/visitor

高效率氫氧化鎂脫硫系統實現近零排放的優化技術

作者 陳文光 | 邱谷川

台朔重工公司汽電共生處 資深工程師 | 經營主管

目錄

摘要

本文主要是描述燃煤鍋爐(PC)和循環流化床鍋爐(CFB)利用Mg(OH)2當作脫硫劑的高效率氫氧化鎂濕法脫硫技術的優化改造,達到近零排放的終極目標。

WFGD濕法脫硫的原理是藉由噴灑氫氧化鎂Mg(OH)2漿液與鍋爐煙氣中的SO2反應為無害的硫酸鎂MgSO4溶劑,以減少二氧化硫排放。本文將針對幾個已完成的PC和CFB項目介紹濕法脫硫的設計概念和優化升級的經驗。

台朔重工採用創新的方法修改WFGD脫硫塔內部構造以達到嚴格的排放要求。根據我們的試車經驗以及顧客的操作觀點,長期商業運轉經驗與最小的維護要求,展現了WFGD操作的高效率和可利用性。另外,系統對於鍋爐負載和二氧化硫含量的變化具有相當靈活的彈性。

關鍵字

台朔重工(FHI)、循環流化床鍋爐(CFB) 、煙氣脫硫(FGD) 、脫硫劑、液氣比。

壹、前言

隨著中國經濟持續發展,繼續增加燃煤和急速增加的汽車排氣等造成了近年來在中國華北及其他地區越來越嚴重的霧霾天氣,面對越趨嚴峻的大氣污染控制形勢,中國進一步提高了對污染減排的要求,2014年由中國發改委、環保部、能源局聯合發布”發改能源 「2014」2093號”文《煤電節能減排升級與改造行動計畫(2014-2020年)》,要求在2020年國家重點地區的火力發電廠實現煙氣”近零排放”目標,即二氧化氮、二氧化硫、煙塵排放濃度分別不高於50、35、5 mg/Nm3。因此,中國的燃煤電廠都按此嚴苛的減排要求規劃實施煙氣”近零排放”的改造方案。

貳、脫硫增效改造的方案

一、石灰石石膏法脫硫增效改造:

中國大陸即有的電廠脫硫裝置,絕大多數採用石灰石石膏法脫硫工藝,設計脫硫效率約95%,依SO2<35mg/Nm3的排放要求,僅有靠燃低硫煤排放才能達標,若要進一步提高脫硫效率,主要的改善措施包括:

- 提高脫硫漿液的液氣比:在原有的噴淋層基礎上增加1~2層噴淋層,可以增加液氣比,提高漿液與煙氣的反應次數。

- 延長漿液與煙氣反應時間:在增加噴淋層加大液氣比超過30L/M3對脫硫效率的提高接近極限,仍不能滿足排放要求的情形下,必須加高脫硫塔以延長反應時間。

- 改善漿液液氣交換強度:在增加液氣比達到極限後,加強液氣接觸強度成為一個新措施,主要方式是採用增設多孔板的方式,可以提升脫硫效率,但相對也增加了脫硫塔的壓損,且此多孔板用在石灰石脫硫塔增加了石灰石漿液沉積和結垢的可能。

- 提高漿液的PH值:提高反應PH值可以有效提升脫硫效率,但是石灰石石膏法脫硫塔的漿液需要保持較低的PH值以利副產物氧化,因此限制了PH值的提高,脫硫效率因而受限。

- 改變脫硫劑的反應能力:為了最大限度增加脫硫效率,增加液氣比或是增設多孔板的方式均可提升效率,但是,由於石灰石固有的脫硫反應性侷限,任何提高脫硫效率的措施都會增加脫硫系統的電耗,所以,為了滿足”近零排放”的目標,不得不限制鍋爐燃低硫煤,此舉大大增加了電廠的運行成本,因此,採用活性高的脫硫劑,將脫硫劑由石灰石改為活性較高的氫氧化鎂成為脫硫性能增效的最有效途徑。

二、氫氧化鎂脫硫增效改造:

氫氧化鎂脫硫技術是利用Mg(OH)2作為脫硫劑,煙氣進入吸收塔後,藉由通過佈滿Mg(OH)2漿液的多孔板及霧化噴嘴噴出的Mg(OH)2漿液,充分與漿液反應。 在典型的吸收塔設計,煙氣向上流經吸收塔與逆流向下的漿液反應。泥漿通過塔頂的管集或噴嘴霧化後與煙氣中的SO2均勻而完整的反應。

對於採用氫氧化鎂脫硫工藝的電廠,原設計脫硫效率97%,若要進一步提高脫硫效率至99%,主要的改善措施包括:

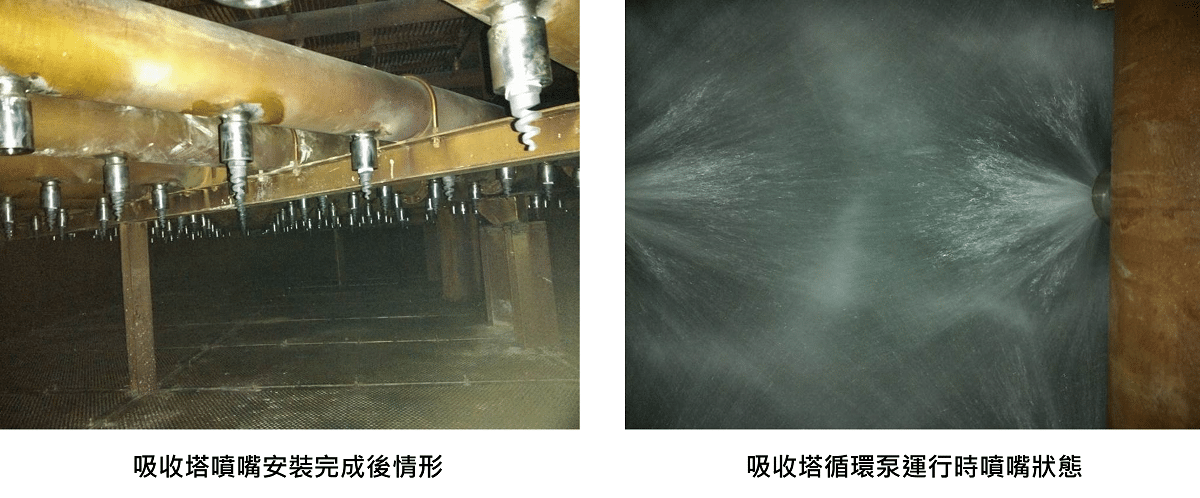

1.在漿液分佈管出口短管末端加裝噴嘴,一方面可將漿液粒徑霧化成更小的液滴,另一方面可以讓漿液分布更均勻。

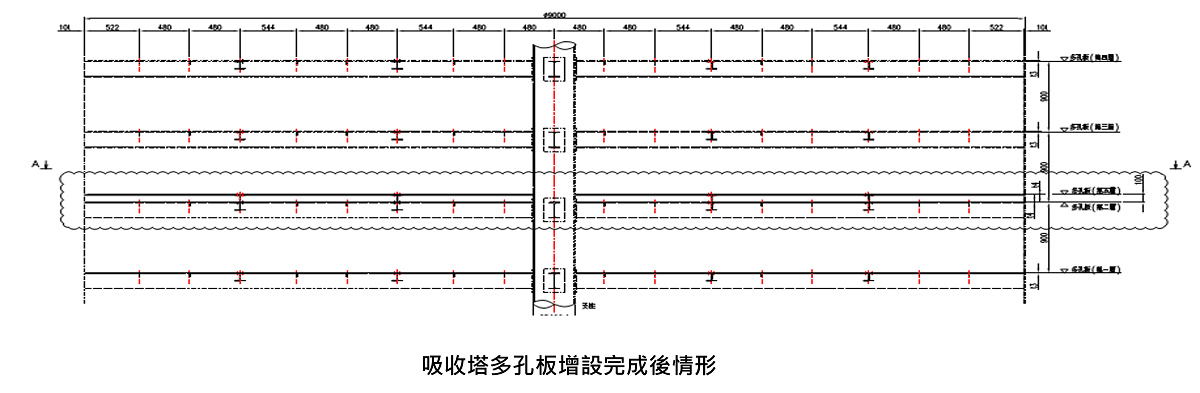

2.依照脫硫效率提升的需求以及引風機預留的風壓裕量,增設1~2層多孔板,每增加一層孔板所增加的液氣交換效果,相當於提高液氣比約3~4L/M3,但是付出的代價是顯著增加了脫硫塔的阻力,以犧牲經濟效益換取環保效益,採用氫氧化鎂脫硫的好處是多孔板不會發生漿液沉積和結垢的現象,此問題已在機組大修停機時檢查確認。

3.如果引風機的風壓裕量不足以增設多孔板,可以藉由增加循環泵流量,適度增加液氣比,亦可提升脫硫效率。

4.延長漿液與煙氣反應時間:在增加液氣比超過30L/M3對脫硫效率的提高接近極限,仍不能滿足排放要求的情形下,必須加高脫硫塔以延長反應時間。

5.提高漿液的PH值:提高反應PH值可以有效提升脫硫效率。

參、影響脫硫效率的因素

氫氧化鎂濕法脫硫系統使用在CFB或PC鍋爐的煙氣處理,不論是使用高硫煤或是低硫煤,其脫硫效率可以高達98%以上。高效率脫硫系統是藉由較高的L/G液氣比來達成,更加創新的脫硫設計可以在鍋爐燃燒高硫煤時達到99%,燃燒低硫煤時達到98.5% ,讓SO2的排放量只有個位數的ppm.。為了達到98%的脫硫效率,使用低硫煤時L/G約為3.5,高硫煤時L/G約為5.5。以上的論點已經可以由台朔重工幫玖龍紙業統包建造的各套脫硫設備得到驗證。

儘管較高的液氣比可以得到較高的脫硫效率,但是增加液氣比會導致煙氣壓損增加,引風機風壓增加,耗電量增加,這些都是為了達到高效脫硫必須付出的代價。

肆、試車經驗

一、煙氣系統壓降 :

吸收塔內降壓的大小基本上取決於漿液的循環量,當系統運轉時,更大的液氣比L/G可以提供更高的脫硫效率,但卻也增加了吸收塔的降壓。

一般引風機在設計時已考慮了裕量,足以克服額外的吸收塔降壓。脫硫系統可能改變多孔板層上的漿液深度來應付鍋爐煙氣負載的變化或是入口二氧化硫含量上的變化。這種改變多孔板上漿液深度的能力也可以讓脫硫效率提高至99%以上,但是相對的這也造成更大的吸收塔降壓。

二、煙氣流速:

煙氣停留在吸收塔內的反應時間應該夠久,脫硫劑才能有足夠時間與煙氣充分反應,如果停留時間更久,脫硫效率將會更好,為了增加反應時間必須減慢煙氣的流速,這可藉由增加吸收塔直徑和高度來達成。此外,也可以在煙氣進入吸收塔之前,以低溫的工業水或循環漿液,透過霧化噴嘴降低煙氣的溫度,這樣同樣可以降低煙氣速度。

熱的煙氣進入吸收塔,流經吸收塔內的多孔板,與分佈在多孔板上從上而下的漿液接觸。當煙氣穿過多孔板時,在孔洞間增加的煙氣速度引起強力的氣泡,以確保液體與氣體間可以充分地反應,當煙氣通過多孔板層時,煙氣內的二氧化硫完全被漿液吸收。

三、L/G液氣比 :

為了達到更高的脫硫效率,吸收塔的多孔板層必須加入更多的漿液循環量,依照實際的試車經驗,98%的脫硫效率,使用低硫煤時L/G約為3.5,高硫煤時L/G約為5.5。

四、循環漿液的PH值 :

循環漿液的PH值是控制脫硫效率最重要的參數,通過測量漿液的PH值來控制Mg(OH)2加入吸收塔的量。一般將循環漿液的PH值設定在PH=6.2,用以控制氫氧化鎂注入閥門的開度,當循環漿液的PH值低於設定值6.2,控制閥將增加開度,Mg(OH)2的注入量增加,循環漿液的PH值會因而上升,反之亦然。

五、MgO 消耗量 :

當鎂硫比Mg/S更大時,脫硫效率會增加,此鎂硫比是將加入漿液內的鎂莫爾數除以煙氣中SO2的莫爾數比率。

因為漿液採取反復循環的方式與煙氣反應,系統可以在較低的鎂硫比達到較高的脫硫效率,MgO消耗量也相對降低。

六、脫硫副產物 :

脫硫副產物的數量取決於進入系統煙氣的流量和煙氣中二氧化硫的含量。如果煙氣流量或煙氣二氧化硫含量增加,廢水排放量也必須增加,否則將有堵塞堆積及效率降低的風險。

經由FHI承包的玖龍紙業WFGD系統實際試車經驗,其中重慶專案採用高硫煤(S=4.8%),為了達到98%的脫硫效率,廢水排放量從50t/h增加到100t/h。

七、性能測試結果 :

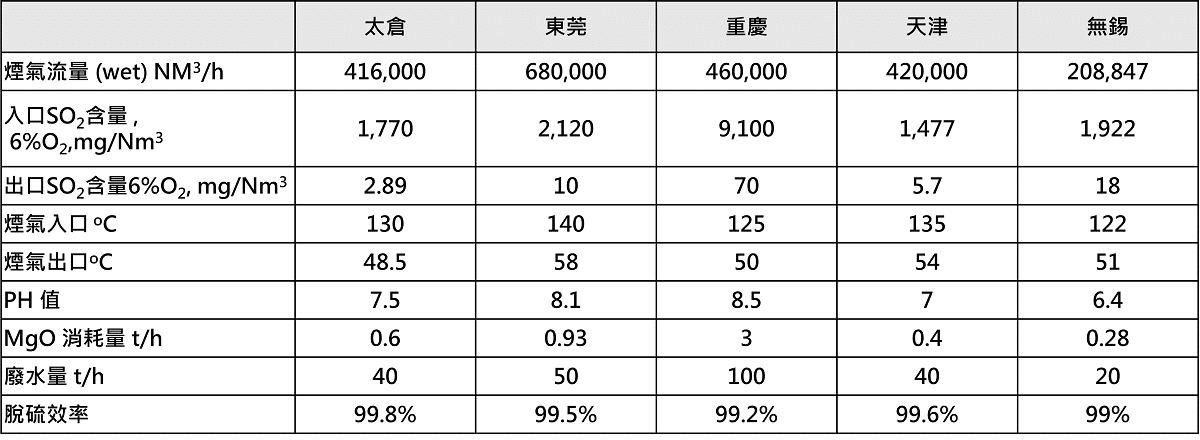

太倉/東莞/重慶 /天津/無錫等專案的WFGD性能測試結果如下表1所示:

八、鍋爐負載變化 :

由於造紙廠紙機的蒸汽需求變化,鍋爐負載必須隨時配合變動,此變化將會改變煙氣的流量和溫度,此時WFGD完全可以藉由控制L/G比率和PH值,自動進行調整,不論是鍋爐負載變動或者是二氧化硫含量變動,都不會影響系統的穩定性,脫硫效率依然可以保持在99%之上。

伍、結論

FHI在大陸建造的各案WFGD系統,經過的試車及測試,已順利地陸續投入運行,每個專案的操作情況簡單地總結如下:

- 太倉廠410T/H PC鍋爐的WFGD系統,當WFGD系統PH值保持在5時,吸收塔出口二氧化硫排放量,始終在10mg/Nm3之下,MgO的消耗量僅有0.6t/h。

- 東莞廠320T/H CFB兩套鍋爐煙氣合併進入一個吸收塔,由於二套鍋爐無法同時停爐,脫硫塔無法定期檢修,影響系統穩定運行,業主決定改採一爐一塔方式,增設一套吸收塔供#11爐使用,原吸收塔供#12爐使用。新增的吸收塔要求出口SO2排放必須小於35mg/Nm3,目前建造中。原吸收塔入口二氧化硫濃度2120mg/Nm3,吸收塔出口二氧化硫排放始終在10mg/Nm3之下。

- 重慶廠320T/H CFB兩套鍋爐,由於燃燒高硫煤的原故,煙氣處理設備裝置有兩套除塵(電除塵+袋濾機)和兩套半乾法脫硫設備,從袋濾機後段煙氣連通合併至一套WFGD吸收塔。從2008年12月運行到現在,WFGD的原始設計條件可以將SO2從入口的800 ppm脫除至出口的25 ppm,脫硫效率約97%,但實際上它卻擁有3 %的脫硫效率,即SO2從3,185 ppm減到25 ppm。因此,操作人員可以依最經濟的運行條件來調整GSA系統和WFGD系統的脫硫效率。

- 天津300T/H CFB兩套鍋爐煙氣合併進入一WFGD吸收塔。從2009年9月運行到現在,PH值保持在0時,吸收塔出口二氧化硫排放量,始終在10mg/Nm3之下。2015年經由台朔重工的優化升級改造,PH值在6.2時,吸收塔出口二氧化硫始終小於35mg/Nm3,氧化鎂耗量由0.4t/h將至0.3t/h。

- 無錫220T/H PC兩套鍋爐,原本SO2排放最低僅能降至80mg/Nm3,2015年經由台朔重工增設多孔板與霧化噴嘴的升級改造,當WFGD系統PH值保持在4時,吸收塔出口二氧化硫排放量,始終在18mg/Nm3之下,MgO的消耗量僅有0.28t/h。

- 由於環保法規日趨嚴格,加上總量管制的因素,在環保單位和公眾壓力之下,已要求電廠在增加他們的脫硫效率在99%以上,來控制二氧化硫排放小於35mg/Nm3。 藉由台朔重工的升級改造優化技術,已投入運行的FGD系統充分展現了99%以上的高效脫硫的優勢。

參考文獻

- Alain, B., et. al. “New Scrubber Design for Wet FGD Applications”, Power-Gen Europe 2004.

- Incremental Cost of Selected Emission Control Systems for PC Plants, EPRI EPP6623/C3368, September 2006.

延伸閱讀:氣態固定污染源的監控