views/visitor

API 650 銲接儲油槽使用記錄型UT執行銲道檢驗之要求簡介

作者 林文靖

俊鼎機械廠股份有限公司 品質安衛環部 經理

目錄

壹、前言

近來高雄洲際碼頭儲油槽遷建工程陸續展開,業主中油公司採用 API 650做為銲接儲油槽的標準。API標準如同ASME B&PV SEC I、SEC VIII Div 1&2及B31.1法規允許以記錄型UT取代RT進行檢驗,API 650 Appendix U亦說明了使用紀錄型UT做為RT檢驗替代方案的技術要求。

使用記錄型UT的檢驗方式在本質安全上完全無RT的輻射危害及防護需求,建造單位如時程上需要有施銲與檢驗同步執行的需求時,可考慮須依API 650 Appendix U之規定進行檢查。

記錄型UT系統在方法上有不同的型態,目前常用的系統大致有PAUT(Phased Array UT陣列式超音波)、TOFD(Time of Flight Diffraction超音波衍射時差法)兩種,其操作方式基本上分為自動與半自動,建造單位可視需求及技術條件選用;API 650 Appendix U之技術要求與 ASME BPV Code 的規定大致相同,本文除摘譯API 650 Appendix U外亦比較其與ASME BPV Code規定之異同供參考。

註:API 650與API620的規定相似性更高,規範條文的編排幾乎相同。

貳、API 650 Annex U

( 2020年3月版本, 為方便比對,以下條文編號依原法規編號編寫 )

U.1 通則

U1.1 目的

本附錄詳述依7.3.2.1條文所允許的使用UT對槽體銲道進行檢查的規定,此替代方案僅限於當母材兩側的厚度較薄者大於或等於6mm的銲道。

U1.1.2 執行與範圍

8.1條文規定

- a) 當相鄰母材差異不大於3mm時,可視為相同厚度

- b) 適用於側牆、環板及5.7.8.1的Flush-Type對接銲道

- c) 依8.1.2的數量及位置進行檢查

U.2 定義以下定義適用

U.2.1 文件化

文件與圖說的準備

U.2.2 評估

所有依U.6.3到U.6.6決定缺陷可接受度所需的作業。

U.2.3 缺陷

可被NDE所檢出且非幾何或治金的反射點,其不必然是不可接受的。

U.2.4 缺陷分類

依U.6.4缺陷分為表面或次表面,須注意表面缺陷不一定與表面連通。

U.2.5 缺陷特徵評定

量化缺陷大小、位置與形狀的過程,見U6.3之大小及位置,本附錄所要求之形狀特徵適用於使用PT或MT對表面檢查的結果。(見U6.6.2)

U.2.6 顯示

反射點的標示。

U.2.7 判讀

評斷顯示為相關或非相關,亦即顯示是由幾何形狀或治金特徵造成、或由缺陷造成。(見6.2)

U.2.8 調查

用以決定判讀顯示的作業,見U6.1及U6.2。

U.2.9 記錄

將超音波資料寫入電子媒介。

U.2.10 反射點

超音波束所遇到因聲阻之改變之介面,且於該處有部份之能量被反射。

U.3 方法

U.3.1 除業主與製造廠另有議定,檢驗體積須包含熔填金屬加上25mm或兩邊材料厚度t取小值的範圍。

U.3.2 進行超音波檢查缺陷時,應使用自動與電腦化的系統進行檢查(除了檢查可能影響檢查之銲道兩側母材缺陷之掃描可用手動UT外);如果母材缺陷會干擾掃描,則應依API本文之7.15.1小節執行RT檢驗。評估缺陷大小之方法須依U.6.3.1執行。

U.3.3 須提出包含換能器置放,移動及掃描件函蓋以提供標準化及可重覆使用之銲道允收之文件化檢驗方案或掃描計劃。

掃描計劃應包含每個銲道的超音波來角度與相對銲道中心的射束方向以及儲槽材料的體積範圍。相關文件須備便供業主查驗。

U.3.4 依U.3.1於檢驗區內的取得之檢驗資料須依以下記錄:

- a) 對自動之電腦化掃描,資料的紀錄應與用於依以下U.4.3的程序中演示時相同之系統主要變數,包括指定之數值或數值範圍內。

- b) 對手動掃描,其結果應記錄於書面報告中。

U.3.5 超音波檢查應依由業主審查及批准且符合SEC. V Article 4之書面程序執行,除了以下事項外:

- a) 距離振幅法校正塊須依Fig 434.2.1;非距離振幅法校正塊需依Fig III434.2.1(a)或(b);且

- b) 如果檢驗方法可提供母材品質狀況(例如TOFD),初始的母材直束檢驗可不需執行。

U.3.6 檢驗方法(包含U.6.6)須進行演示可有效函蓋全部的銲道範圍,一般而言TOFD在上下表面會有盲區,因此須輔以手動脈衝回波掃描已檢出近場與遠場的缺陷。由U.4.3.a的試板所要求的表面及次表面的不同缺陷即為確保此類制限已被納入考量的作法。

U.4 人員檢定及訓練

U.4.1 人員檢定

人員應依雇主的書面作業規定進行檢定及授證。ASNT SNT-TC-1A、CP-189或ISO9712應做為指引,只有Level II或III的人員可執行UT檢驗,分析或判讀檢驗結果。

U.4.2 檢定記錄

合格人員檢定記錄應由製造廠批准及保存。

U.4.3 人員考評

執行UT檢驗及分析資料之人員應依U.3.2的設備及U.3.5的程序進行訓練,另外他們必須通過依該方法所進行的未知試片的實作考試。訓練方案的細節應由業主及檢驗公司決定,至少須包含以下規定:

- a. 試板須包含6.5所敍述之多樣表面及次表面缺陷,依Table U-1,a或U-1,b有些缺陷是合格,有些則為不合格。

- b. 實作考試應包含檢出、判讀、大小評估、描畫、分類、群聚及特徵化以函蓋6的各種狀況。

- c. 合格標準須包含誤判的數量上限,包含須剔退的缺陷未檢出或合格處理、或是合格區被剔退。

- d. 考試須由第三方或業主安排。

U.5 Level III審查

U.5.1 最後的UT資料報告須由依U.4.1及U.4.3檢定合格的Level III審查,審查包含:

- a. UT資料記錄。

- b. 資料判讀。

- c. 由另一位合格Level II或Level III人員所執行的顯示評估,此資料評估可由相同組織內的另一位人員擔任。

U.5.2 或者此審查可由一位依U.4.1及U.4.3檢定合格的Level II進行資料收集及初評,再由依U.5.1檢定合格的Level III進行最終判讀及評估。

U.6 判讀與評估

U.6.1 產生大於參考位準20%的反射點須被進一步調查,或者如果不是使用非振幅法之檢驗方法則大於依Table U-1,a或U-1,b表面或次表面的缺陷長度40%的反射點須進一步調查。調查須判讀該顯示是否由缺陷或是依以下U.6.2的幾何顯示所造成;當反射點被認定是缺陷必須依Table U-1,a或U-1,b進行評估及允收判定。

U.6.2 判讀為幾何/冶金顯示

由幾何或冶金因素的顯示應依U.6.2.1~3進行判讀。

U.6.2.1 如果是由表面態樣產生的顯示(例如:銲冠或根部形狀)或材料冶金結構的變化可判讀為幾何顯示,且

- a) 不須依6.2及U.6.4評估大小或分類。

- b) 不須依Table U-1,a 或U-1,b允收判定。

- c) 須記錄最大的顯示振幅及位置,例如:內部附件200% DAC,銲道中心上25mm處,內表面自

90°~95°。

U.6.2.2 以下步驟以判斷顯示為幾何顯示應進行:

- a) 依適用之檢驗程序判讀包含顯示的區域。

- b) 劃出及驗證顯示的座標,提供顯示的剖面位置以及表面狀況,例如:根部等。

- c) 審查製造圖或開槽圖。

U.6.2.3 或者可使用其他的NDE方法以判讀一個顯示為幾何顯示,例如:另一角度的UT、RT或ID/OD 的表面推估)。

U.6.3 缺陷大小推估

U.6.3.1 缺陷必須以依U.4.3演示合格的自動UT的方法或手動UT進行大小推估。

U.6.3.2 缺陷的尺寸須為完全函蓋缺陷面積的長方形,長度(ℓ)與內表面平行,高度(h)是與內表面垂直(厚度方向)。

U.6.4 缺陷分類

如果缺陷邊緣與表面的間距小於缺陷高度的1/2則視為高度延伸至表面的表面缺陷。

U.6.5 多重缺陷的群聚

U.6.5.1 不連續的缺陷如果其平面位置相距小於13mm時,則視為同一平面上的缺陷。

U.6.5.2 如果兩個缺陷沿銲道方向上的距離小於兩個缺陷中較長缺陷的一半長度時,則此二字缺陷須視為一個缺陷。

U.6.5.3 如果在厚度方向上兩個缺陷的距離小於兩個缺陷中較高缺陷的一半高度時,則此二個缺陷須視為一個缺陷。

U.6.6 缺陷允收標準

U.6.6.1 允收表

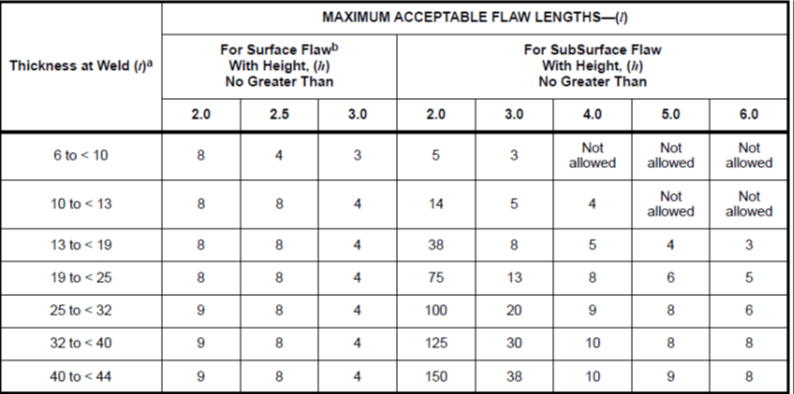

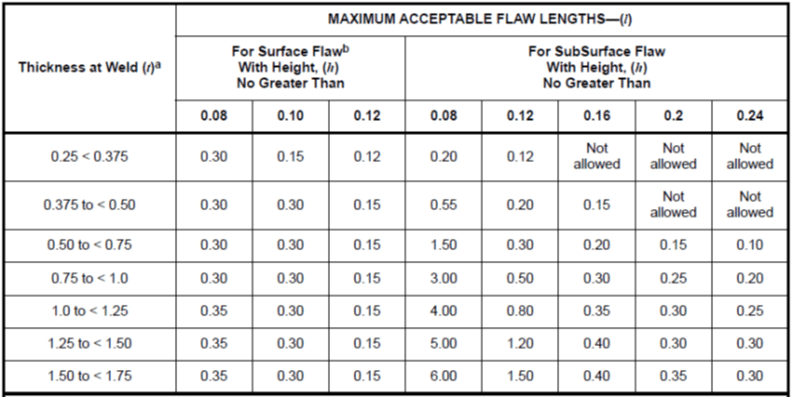

依U.6.3, U.6.4及U.6.5的規則推估的缺陷尺寸須依Table U-1,a或U-1,b的允收標準進行評估。

U.6.6.2 表面檢驗

由UT檢驗所查出的表面缺陷,未必是表面連通,因此除非UT檢驗可確定該缺陷非表面連通,則須依8.2或8.4的規定進行補充PT或MT;所有MT或PT所檢出的平面形缺陷不管長度都是不合格的。

U.7 修理

修理後的範圍加上25mm或厚度t取小值的兩側,應依本附錄進行檢驗。

U.8 缺陷的記錄

除了U.3.4的記錄外,每一不合格銲道及振幅法大於50%參考位準或非振幅法大於75%允收長度的合格銲道,必須有書面記錄。

Table U-1,a 所有材料的允收標準(SI) 單位為mm

Table U-1,b 所有材料的允收標準(USC) 單位為in

註:

- t = 不含合格銲冠的銲道厚度,兩邊不同厚度對銲時取小值。

- 對表面缺陷,須符合本表以及U.6.6.2的PT/MT標準方能算合格。

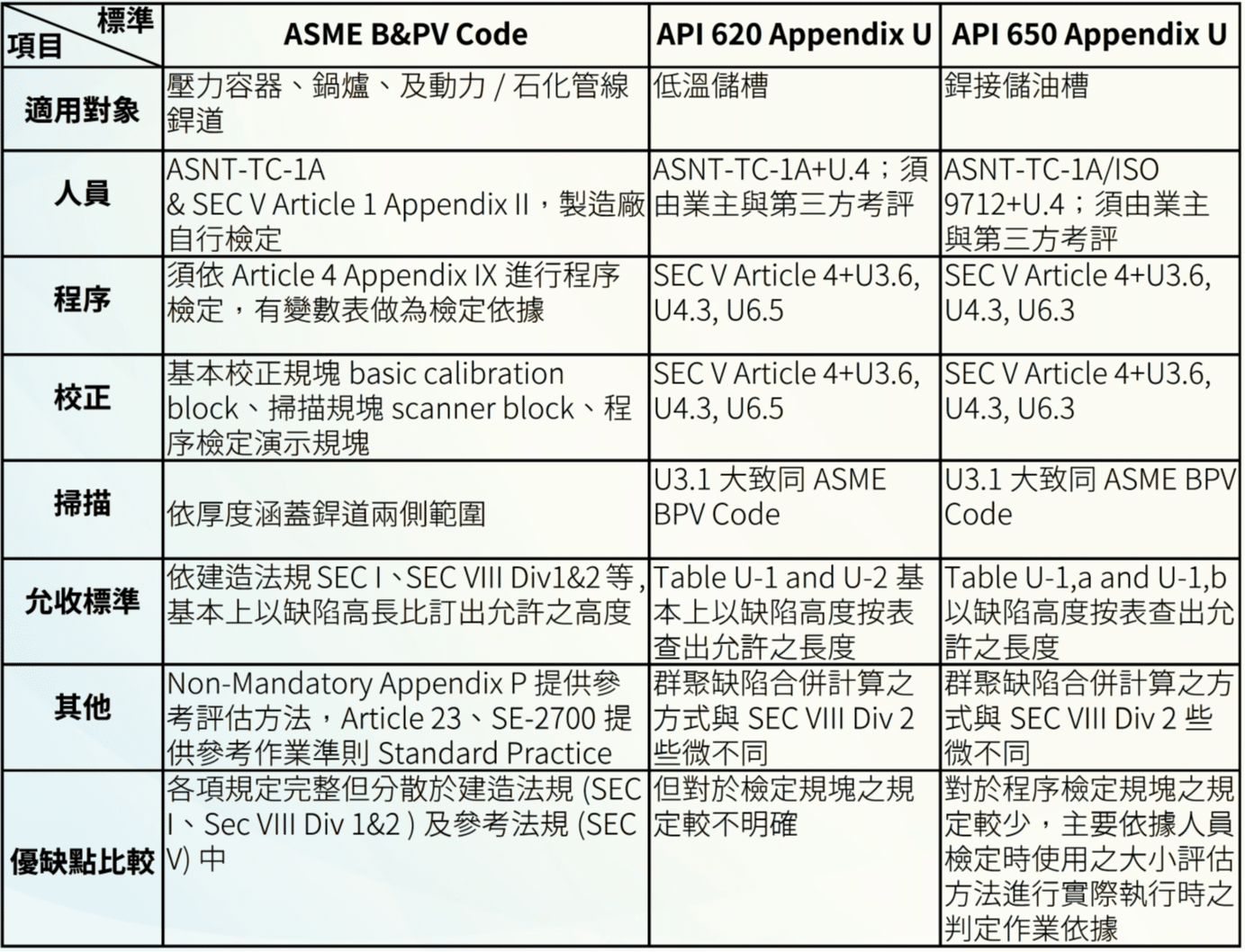

參、 ASME B&PV Code 鍋爐與壓力容器標準/API 650/620 Appendix U對紀錄型UT技術要求主要異同比較表

肆、結論

本文介紹API 650對紀錄型UT的人員檢定、技術要求及允收標準。目前國內即將執行的銲接儲油槽建造如採用本文所規定之檢驗方法,本文可供國內非破壞檢驗人員、業主及檢查單位後執行檢驗及查核之參考。

伍、參考資料

- API Standard 650, Welded Tank for Oil Storage, Thirteen Edition. March 2020

- ASME BPV Code SEC VIII Div 1&2, SEC V, 2019 Edition

- 美國鍋爐及壓力容器法規(ASME B&PV Code SEC VIII Div 1&2)使用UT做為RT檢驗的替代方案簡介,工業安全衛生月刊 301 2014.07[民103.07] 頁11-23

- ASME B&PV Code SEC VIII Div 1&2、SEC V及ISO 13588-陣列式超音波(PAUT)方法用於銲道檢驗之要求及比較,中華產業機械設備協會2018年5月No. 08會訊Page 84~107

- API 620 低溫儲槽使用記錄型UT執行銲道檢驗之要求簡介,中華產業機械設備協會2019年5月No. 09會訊Page 45~50