views/visitor

漫談管線完整性管理

作者 謝祖州

社團法人中華產業機械設備協會

目錄

引言

先談甚麼是管線失去完整性 (Failure) ,簡單的說,就是管線系統發生意外的排放或洩漏,因此,其意涵除了因管子破、裂引起的洩漏之外,還包括因作業失誤引起的意外排放。若從地表面觀察地下管線之狀況,只有漏 (失去完整性) 與不漏 (具完整性) 兩種,若透過各種評估 (管線的健康檢查) 方式,會發現,同樣是不漏,但完整的程度卻有差異,例如,有些缺陷若不處理,可能3天內就要破漏,但有些缺陷只要5年後再觀察其變化速度即可,另外也有些缺陷,只是不完美,不會隨時間惡化,因此不影響管線之安全。但是管線深埋地下,要如何為其做健檢?全線開挖後,再剝開防蝕包覆層來檢查嗎?不可能執行。

其比較可行的做法有:(1).將非破壞性檢驗儀器跑經管線內部進行檢測工作 (In-Line Inspection,簡稱ILI) 、(2).管線試壓、(3).從地表面 (間接) 檢測或數學模式推估外部或內部腐蝕情況,再針對有疑問之處開挖檢測驗證之 (稱為直接評估法) 等,這是完整性管理的重點、也是技術性較高的部分。

以上所提到的都是要根據風險評估後的決定,風險評估是在管線未洩漏的時候就要做的事情 (居安思危) 。所有長途管線皆經過適當的設計、施工,啟用前也經適當測試,以確保其預定的持壓能力,管線完整性管理就是要盡一切做為,不要讓管線於其生命週期內,意外的失去其持壓能力。

我們若把上面提到的一切作為 (包括風險評估) ,分門別類,各編寫成作業程序書,供營運人員遵循執行:所有程序書的集合,就是所謂的『管線完整性管理系統』,或稱為制度、計畫。另外,幾乎所有稱為『管理系統』者,都以PDCA為其基本邏輯,也就是要檢查活動結果是否達成預期之因果關係,若否,則應檢討並採取矯正措施;對於『管理系統』本身,我們也要評量其執行目的是否達成,同樣要檢討並修訂之。至於營運人員是否遵循或是否有能力執行作業程序書所載之工作,也是要予以評估檢討。

綜上所述,管線完整性管理系統 (Pipeline Integrity Management System,簡稱PIMS) 要處理的對象有:人員、程序及管線。任何管線業者的目標是要讓管線的營運不致危及大眾、員工、環境或顧客,同時管線的操作是無誤、無漏、無事故的。

壹、完整性管理計畫 (Integrity Management Plan,簡稱IMP)

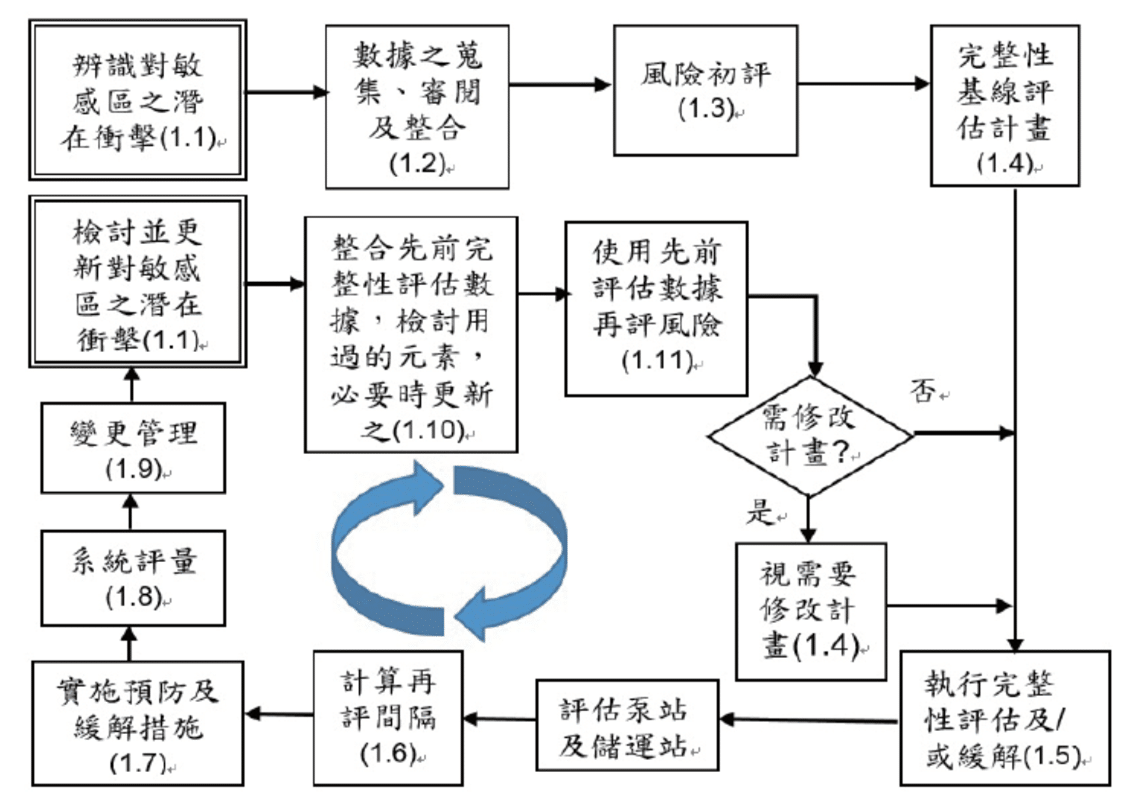

本文僅就管線完整性管理之工作要項,依PDCA之邏輯順序,分別簡述之,其流程方塊圖則如附圖。

一、辨識管線對敏感地區之潛在衝擊

辨識萬一洩漏時,對各敏感地區有衝擊的管段,蒐集人口密集、環境敏感、航行水道等區域之資料,將之與管線地圖整合,再訂出會對該等區域可能產生衝擊之各洩漏地點,所謂的敏感區可能隨時間或管線的變化而有變動,因此敏感地區須一再審視。

管線業者決定潛在衝擊區時宜考量:

管線鄰近區域或越過之敏感區的形態、特性及地形,所輸送產品的性質,管線操作之壓力、溫度、流量等條件,管線之水力梯度、管徑,可能洩漏量、與隔離點之間距,管線與敏感區之間可能的實體通道 (經地表散佈、經河流傳送或藉空氣擴散) ,應變能力 (偵測、確認、定出洩漏點所需時間;應變所需時間;應變方法等) 。

二、數據收集、審閱、整合

為了要瞭解威脅及評估萬一洩漏會對敏感地區影響的程度,業者須收集、審閱、整合相關數據,這些數據通常包括:

- 管線設計資料、管線屬性:管徑、管厚、等級、製造年份、製造形式。

- 施工資料:埋設年分、深度、電銲品質與檢查、包覆型式及施工方式、土壤性質等。

- 管線操作之歷史資料:操作壓力範圍、檢修紀錄、緩解措施、採取過的洩漏預防措施、洩漏之影響情形輸送流體種類、平均流速、代表性的壓力歷史資料、操作溫度範圍、SCADA及偵漏屬性、緊急應變計畫、標示、使用清管器的頻率、地面巡管頻率、公眾意識計畫、one-call系統、開挖監督、操作人員資格與訓練、失效調查、事故報告、虛驚事件報告等。

- 完整性評估歷史類,如:先前水壓測試到達之壓力水準及壓力測試失敗歷史、先前ILI發現的異常現象列表及分布狀況、其他評估結果,如緊密電位量測、直流電位梯度量測、管線電流量測、土壤電阻量測、管子及包覆層目視檢查、道路情況調查、埋設深度調查等、先前修理狀況。

- 主管機關的公告、業界的趨勢、友廠的經驗等可借鏡的資料。

三、風險評估

管線系統風險評估的準備工作,除了蒐集前述數據外,業者要把對管線或設施有影響的潛在威脅因子明確的辨識出來。由於液體與氣體在物性及法規上有些許差異,威脅的分類多少要有些不同,比如,就因壓力變動循環所引發金屬疲勞 (pressure-cycle-induced fatigue) 的可能性而言,液體管線就要比氣體管線大得多,而時間一久,此效應會使各種缺陷變得更嚴重,對管線完整性的威脅也就更嚴重,液體管線業者必須額外考量類型的威脅。

針對輸送氣體管線,ASME B31.8S列出22種威脅因子,依特性歸為三組:

- 與時間相關的威脅有:外部腐蝕、內部腐蝕、應力腐蝕裂縫 (SCC) 。

- 穩定型威脅有:缺陷的管銲道、有缺陷的管子、電銲/預製有關之威脅 (管週銲道缺陷、預製銲道缺陷、皺灣或彎曲、崩蹋的絲口/破管/接管失效) 、設備威脅 (墊片或”O”型環失效、控制或釋壓設備誤作動、泵浦軸封或填料失效) 、其他。

- 與時間不相關的威脅有:第三方/機械性破壞威脅 (第一、二、三方造成之瞬間立即性洩漏) 、先前已受損的管子 (如凹痕、挖痕,屬延後破漏) 、蓄意破壞、錯誤的操作程序、與天氣相關或外力威脅 (冷天、雷擊、暴雨或洪水、土體移動等) 。

針對輸送具危害性液體之長途管線,API RP1160列出12種威脅,也是歸為三組:

- 明顯與時間相關之威脅有:外部腐蝕、內部腐蝕、選擇性銲道腐蝕 (內或外部) 、應力腐蝕開裂、其他11種威脅因子產生的異常現象中,有些原本不具傷害性,卻會因壓力循環引發疲勞 (包括運送疲勞Transit Fatigue) 而逐漸增長,變成具傷害性的缺陷;要定期評估及監視。所謂運送疲勞最是指管子於 (使用軌道車、卡車、船) 運輸過程中所造成的損傷,分成三種類型:管端損傷、磨損或撞損、縱向裂縫之形成等,於施工後之水壓測試未必能辨識出。曾有長途管線於日後因壓力變動循環的效應,引發此類疲勞缺陷造成洩漏的案例。

- 可能與時間有關之威脅有:製管缺陷 (有缺陷的管銲道包括應熱影響區,有缺陷的管子包括管身硬斑) 、預製及施工之缺陷 (包括管周銲道之缺陷,有缺陷之裝配銲道,皺灣及灣曲,崩塌的絲口/破管/接管失效) 、機械性損壞 (先前受損的管子造成延遲失效或由蓄意破壞引起) ;此組威脅因子因其可能被壓力循環引發的疲勞所放大,業者需判斷是否要持續評估或監視。

- 與時間無關之威脅有:設備失效 (包括墊片或”O”型環失效,控制或釋壓設備誤作動,泵浦軸封或填料失效等) 、機械性損壞 (造成立即失效或由蓄意破壞引起) 、操作錯誤、天氣及外力 (冷天、雷擊、暴雨或洪水、土體移動) ;此組威脅屬於隨機事件,通常無法預測何時會發生,要設預防性措施或緩解措施來管理。

接下來要評估洩漏的後果,含對敏感區的衝擊,風險是某事件發生的機率及其後果的組合,因為機率與後果會因地而異,因此,風險評估可以沿管線逐步推進的方式或分成若干管段的方式來辦理。各管段經風險分析後,即可分優先順序或分等級。

四、制訂管線完整性評估計畫

管線業者應制訂管線完整性評估計畫或視情況修訂既有的計畫,盡量以各管段風險等級為優先順序進行評估,從風險最顯著者開始。針對可能影響敏感地區的管段,業者應於計畫中定出評估其完整性所採取的方法。一般常用者有:管內檢查 (ILI) 、壓力測試、直接評估法等三類,其中以管內檢查能觀察到的異狀種類最多。

(1).管內檢查 (ILI,或慣稱智慧型清管器)

利用清管器攜帶一種或多種非破壞性檢查工具,檢測管內狀況,常見的工具有:

- (a). MFL (磁漏檢測) 類工具,包括軸向MFL、周向MFL (橫向磁場) 、螺旋MFL (螺旋磁場) 、 (低)殘留磁場MFL。

- (b). 超音波工具類 (UT) ,包括直束UT (壁厚) 、斜束橫波UT (裂縫探測) 、電磁超音波導波超音波 (裂縫探測) 。

- (c). 幾何工具類,包括卡尺 (測徑器) 、高解析度幾何工具。

- (d). 管線斷面及定線工具 (Pipeline Porfile and Alignment Tools) ,慣性繪圖 (Inertial Mapping) 。

沒有一種工具能處理所有的異狀 (anomaly) ,業者須明白每種技術的限制,如異狀大小的門檻值及公差等。要事先做好數據分析及風險評估而且辨識出威脅因子,才有充分的資料決定給某管段選用適合的工具。

雖然工具基本上都能量測自己行經的距離,但最好配合廠商在地面上設置”做記號”的設備,工具通過某地點時,可在數據上”做記號”,這些記號配合已知地點的特徵,可校正異狀的距離量測值,日後可據以找到異狀之地點以行目視檢查。有些工具有全球定位系統 (GPS) 技術,使異狀的定位更精確更容易。

越來越多ILI廠商在一組工具框架提供多種檢查技術,不但節省費用,而且得到的是所有裝載的技術完全整合的數據。這種能耐有助於辨識某些威脅因子如機械損傷異狀 (開挖機械造成的帶有鑿痕的凹痕,這種異狀通常需要多種檢查才能辨識及定其特徵) 。有些廠商把工具的設計模組化,讓管線業者在選擇要裝載的檢查技術時比較有彈性。有時如此組合之工具使得廠商能更準確描述組合性的異狀 (如凹痕上有腐蝕) 。

不是每一條管線適合跑ILI工具:首先,管線需有工具的發射 (Launcher) 與接收設施 (臨時或永久) ,管線若有管徑縮小或橢圓變形、小半徑管件都會阻礙工具之通過,全開口的三通應有柵條以免工具轉向支管,流體要與工具相容,不能損壞工具、若檢測技術需靠流體傳送信號,流體要有此能力。管線乾淨程度影響ILI評估之有效性,臘與碎片降低ILI的性能。

因上述諸因素,最好先以各式清管器清潔管內、確定管線偏離真園的程度,確定其通暢度,才可放入工具。業者宜先擬妥欲測之項目,工具之種類影響價格,決定要使用之前最好與可能的ILI廠商多方面檢討。

(2).壓力測試

為評估管線完整性,管線任一點之測試壓力需大於或等於MOP的1.25倍,持壓4小時以上。MOP是指管線正常操作之最高壓力 (不包括激變壓力surge pressure) ,業者宜保存管線之操作壓力紀錄。壓力測試的目的是要證明測試完成當時管線之耐壓能力,至於在試壓當時未發生洩漏的缺陷則一無所知。

(3).直接評估法

常見的是ECDA (External Corrosion Direct Assessment) ,在地表進行電氣量測 (間接量測) 有:緊密管對土壤電位、直流電位梯度、交流電位梯度、電流衰減量測等,選其中二種方法進行量測,一般常選緊密電位及電位梯度,經判讀量測紀錄,在異常處 (防蝕包覆劣化處) ,進行開挖,以非破壞性檢驗工具,做管外檢查,以直接驗證之。

若判讀量測紀錄未有異常處,則至少開挖一處以驗證之。量測顯示異常表示防蝕包覆劣化,進而表示管線已腐蝕或將來有發生腐蝕的機會。由於管線若遭受機械性損傷,通常會伴隨包覆層之損傷,因此機械性損傷之位置可望由此類電位量測法辨識出。最後要做的是剩餘壽命及再評估間隔之計算。

五、檢查,緩解及/或矯正

業者宜執行管線完整性評估計畫,依其結果及時進行維修工作,以期在異狀有威脅管線完整性之跡象前,消弭之或矯正之。對於可能影響敏感地區之管段,業者應針對ILI所偵測出之各類異狀提出合理而且有技術根據的驗證及修復期限。

六、修改完整性評估計畫,定期持續評估

管線完整性評估以及矯正措施建立了管段在某一時間點的完整性,對於無須立即檢修而要繼續觀察之異狀,其中有些威脅因子是和時間有關的有其成長機制,訂出再評估之時程表。適當的再評估時間間隔,取決於異狀最近評估過的失效壓力、MOP的1.1倍壓力、管線最大激增壓力之計算值、異狀之成長率等。若無上述現象,還是要定期評估完整性,因為有些異狀在上次評估時不夠大,以致於未被辨識出,但當長至某一大小時,可能壓力達計算出之激增壓力或MOP的1.1倍時就使管線失效。

七、預防及緩解措施之制訂及執行

要針對威脅因素思考加強保護管線之措施,如:

- 制訂適當之操作程序,營運人員可據以執行避免誤操作。

- 制訂緊急應變計畫,萬一洩漏時將無法回收之產品量降至最少,定期舉辦應變演習,以訓練應變人員、測試應變器材,並於演習後,檢討、改善應變程序。

- 維持適當、最新版的管線系統地圖、定期巡管、颱風、豪雨、地震等天災後要加強巡管,管線上方或附近若有開挖工作進行中,應派人全時觀察。

- 注意陰極防蝕系統之狀態與維護、設置偵漏系統。

- 必要時可降低操作壓力。

八、計畫之評量

業者宜訂定量測指標,定期評量完整性管理的有效性。績效之衡量與系統之自我檢討需要結合才能評量管線完整性管理系統之整體效用。業者可考慮將IMP執行的好處與成果和利害關係人 (包括主管機關與公眾) 分享。

績效評量之方式有二:

- 從威脅因子的角度看管理績效,

- 以完整性評估流程序步驟之執行看管理績效。

績效評量的結果應用來修改完整性管理系統,這是持續改善的一部分。

有關修改及/或改善之建議,應以對績效項目的分析與稽核為基礎,這些建議事項應以文件方式記錄之,於下一次完整性評估時執行。

九、變更管理

要建立變更管理程序,對於管線屬性變更、作業條件變更、技術變更及法規要求之變更等加以辨識並考量其對業者IMP之衝擊。變更管理應處理業者的管線系統在作業方面、技術方面、實體方面、程序方面、組織方面之變更。其程序應包括:描述變更、變更的理由、變更生效日期、變更之核定人、變更對將來的影響之分析、對任何施工及作業上的變更所要求的工作許可之取得、列有變更管理相關人員之角色、責任、說明責任之清單、修改IMP中適合的要件、變更之內容及其基本原理之文件化、與受變更影響之各方溝通、變更之執行、工作流程確認變更管理相關人員所關切的事項都有應對。

十、更新、整合及審閱數據

完整性評估後所得資料應加入資料庫,併長期操作、維護及調查所累積的資料,做為下一次排定的風險再評估之用,視狀況更新『影響敏感區管段清單』。

十一、風險再評估

定期再評估風險,將最新的操作營運資料以及管線設計上的變化 (如換新的閥門或更新、修護管段) 及操作上的變化 (如流量或壓力曲線) 納入考量。此外,人口變化、對敏感區有影響的管段之變化、上次完整性評估的結果、修護工作及緩解措施的影響等,都宜列入此次再評時考量。

貳、結論

- 管線完整性管理的目的就是將管線營運所可能造成的風險降至最低。

- 管好陰極防蝕系統是基本功。

- 根據以往經驗,第三方破壞 (開挖) 是造成地下管洩漏最大的原因,巡管工作很重要,同時也建議地方主管機關要設one-call的功能。

- 管線完整性管理是長期工作,保存數據才有機會觀察管線完整性之變化。

- 要讓基層操作人員了解管線之環境並熟習緊急應變之程序(包含通報系統)。

延伸閱讀: 地下工業管線防蝕系統:淺談防蝕塗覆及陰極保護