views/visitor

製程管線完整性介紹-3個I的應用

作者 蘇俊吉

台灣中油股份有限公司 煉製研究所

目錄

摘要

製程管線是煉製和石化工場各設備之間內容物的傳送通道,類似人類血管,一旦洩漏或堵塞將危及工場安全和導致非計劃性停爐的經濟損失,國內外過去曾因多次因製程管線洩漏引起重大工安事件,大部分為”小管段大災難”;和其他設備(例如壓力容器、儲槽)比較,製程管線在管理和維護上的困難度相對較高,本文以三個I (MI,RBI,API) 來探討錯綜複雜之製程管線的檢查和安全管理,藉由MI規定項目以API 580和API 581之RBI方法來篩選出關鍵性高風險管線,API 570和API 574提供管線檢查之最佳RAGAGEPs,包括管線損傷問題、檢查和測試實務、檢查頻率及範圍、檢查結果評估以及分析和記錄,檢查所發現缺陷可藉由API 579確認安全操作下採取安全和適時的方法,包括維修、變更及重新分級,API 578提供新建安裝和維修備料材質品管之指引。

一、前言

製程管線是煉製和石化工場各設備之間內容物的傳送通道,類似人類血管,一旦洩漏或堵塞將危及工場安全和導致非計劃性停爐的經濟損失,根據國外百大重大事故之經濟損失統計顯示煉製和石化工場以機械性損傷為主要原因,約佔41%,而其中又以製程管線發生事故頻率最高,約佔34%,而國內過去亦曾因多次因製程管線洩漏引起重大工安事件,大部分為”小管段大災難”;和其他設備(例如壓力容器、儲槽)比較,製程管線在管理和維護上的困難度相對較高,主要原因包括現場製程管線配置錯綜複雜、結構變性異性大、內容物組成、相態以及流速各段差異大、管線無法進入檢查、檢查需拆保溫和搭架等,此外國內目前並無管線定期檢查相關法規可供依循,因此在安全管理上存在較多不確定因素,不易達到預防和預知保養,一些潛在的問題常被忽略,一旦管線中所含毒性、易爆性和易燃性等內容物外洩,易導致重大工安和經濟損失,因此如何有效降低管線因機械損傷所導致的洩漏風險是目前工場所面臨的課題。

本文在OSHA製程安全管理(PSM)機械完整性(Mechanical Integrity,MI)架構下探討美國石油學會(API)相關規範例如 570[1]、API 580[2]、API579[3]和API 578[4]等在製程管線完整性的應用,包括管線的風險分級、檢查實務、檢查週期、適用性評估和維修品管等。

二、機械完整性(Mechanical Integrity, MI)

MI為美國OSHA( Occupational Safety and Health)高危害化學品製程安全管理(Process Safety Management,PSM)14項之ㄧ,屬於29 CFR 1910.119(j)章節,MI要求事項分六大部份[5],包括(1)適用範圍(Applications)、(2)撰寫程序(Written procedures)、(3)製程維護作業訓練(Training for process maintenance activities)、(4) 檢查和測試(Inspection and testing)、(5)設備缺失(Equipment deficiencies)和(6)品保(Quality assurance),不同於著重於人員傷害事故防範與降低之安全觀念,MI在強調避免發生重大危害的事故,以一個持續設備完整性理念取代損壞維修理念,確保製程設備和儀控從設計、建造、安裝和維護來降低危險物質洩漏的風險,過去維修工作著重於短期修理而不是長期可靠度,因此著重於現在如何做而不是如何預防未來問題的發生,MI可提供管理階層一個便於掌控製程安全的架構,對基層人員而言,MI明確規範個人職責和職掌,履行公司政策,確保在安全的環境下作業,使作業人員避免暴露於危害化學品,MI是有計畫性的執行工作,以確保重要設備符合使用之操作壽命,是一種要求,也是一種理念,透過有效的人力、技術和管理做好設備安全管理,洞察故障於機先,降低非計畫性停爐時間和緊急型態之維修,並提供複雜之預防保養工作一個標準化作業程序,MI建置主要目的包括符合政府法規要求、國際貿易需求、提升維修效率和一致性、提升協力廠商的能力、改善備品之管理、降低設備失效所導致工安以及環保問題、降低非計畫性維修成本和時間、降低操作成本以及提升設備可靠度和產品之一致性。

以下以製程管線來說明MI建置重點:

(1)適用範圍:MI適用範圍包括壓力容器(反應器、塔槽、換熱器、分離槽……)、儲槽、管路系統(包括附屬組件,例如閥體、法蘭、插管)、釋壓和排放系統、緊急遮斷系統、控制系統(監視裝置、感測器、警報器、連鎖裝置)、轉機(泵浦、壓縮機)以及公用系統(冷卻水、蒸氣、空氣、電力),首先應建立關鍵設備選擇標準和文件、定義設備詳細層級並建立設備清單,對複雜之管線系統而言,可利用API 580之風險基準檢查(Risk Based Inspection,RBI)之方法來篩選出關鍵性管線,相關評估技術依據API 581[6],同時可藉由電腦維修管理系統(Computer maintenance management system,CMMS)來建置相關管線基本以及檢查維修資料作為MT平台,ISO14224 提供煉油、石化和天燃氣可靠度和維修資料收集和交換之依據。

(2)撰寫程序:法規規定雇主必須建立和執行程序的撰寫,以維護製程設備持續的完整性,因此針對管線應建立設計、建造、安裝、維護和檢查評估等程序。

(3)製程維護作業訓練:雇主強制訓練每一個參與維護製程設備完整性的受雇者,確保受雇者能在安全方式下執行工作,包括了解製程和危害物質以及工作相關,訓練方式包括內部訓練,外部訓練,和證照訓練,PSM沒有提及證照問題,但特殊技術性工作應被要求證照例如焊接、API壓力容器、管線、儲槽檢查以及非破壞檢驗等,對員工應有一定之訓練規劃和要求,在管線方面有API 570檢查員證照,國內已有多家企業員工取得此證照,有助於提升檢查水準和品質,達到國際標準之要求,此外美國防蝕協會(NACE)有材料腐蝕、塗覆以及陰極防蝕等相關專業證照制度。

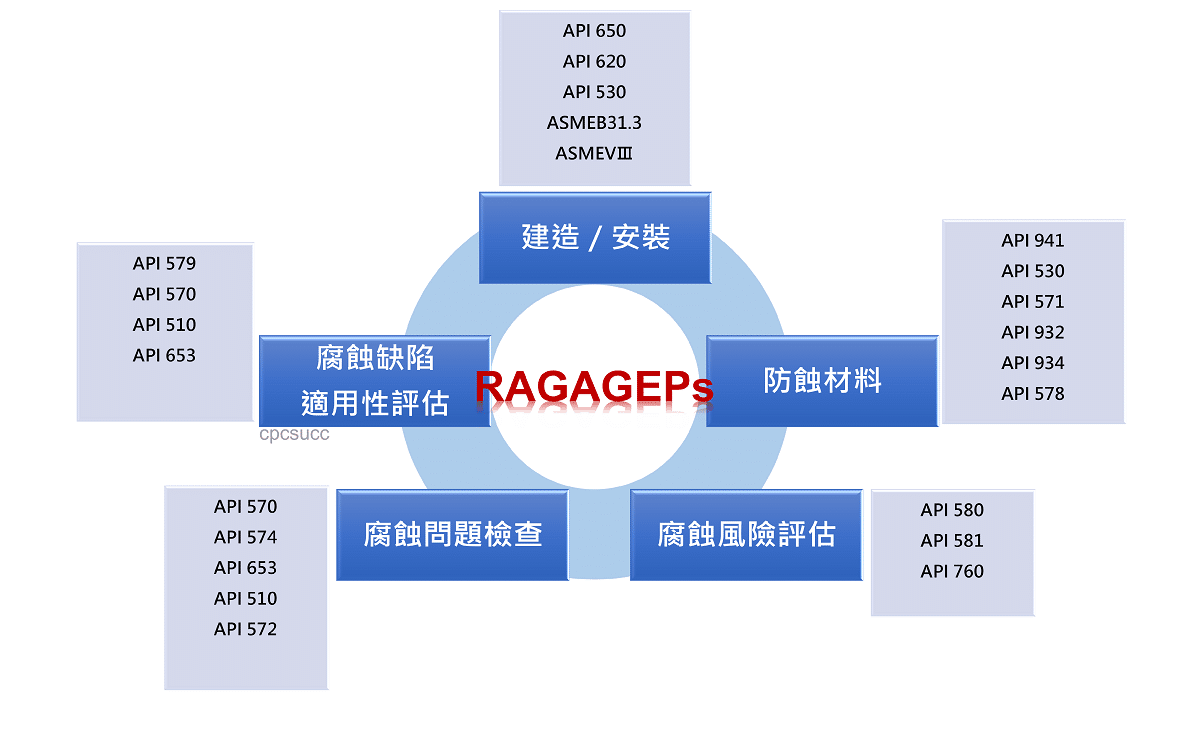

(4)檢查和測試:製程設備強制執行檢查和測試工作,檢查和測試程序強制依循認可和一般可接受好的工程實務(Recognized And Generally Accepted Good Engineering Practices ,RAGAGEPs),檢查和測試頻率應和製造廠建議書以及一般可接受好的工程實務一致,必要時應依據以前之操作經驗強制進行更高頻率檢查,RAGAGEPs是提供工程,操作,維修,檢查和測試作業的指引文件,可依據法規(CODE),標準(Standard),發表之技術報告以及工業建議準則(Recommended practice,RP),主要三種依循準則政府法規、製造(OEM)和製程Licensor程序、工業標準和發表之指引,例如ASTM、API、NFPA、ASME、NACE、ASNT以及公司操作經驗和政策或再保公司要求,下圖 1 彙整壓力容器、管線和儲槽從設計、建造、安裝、維護和檢查評估等常用之RAGAGEPs,API 570提供使用後之製程管線檢查檢查、變更、維修和汰換最佳RAGAGEPs。

(5)設備缺失:當設備超過可接受限度,雇主再進一步使用之前,強制進行異常矯正或在確認安全操作下採取安全和適時的方式,首先應建立設備接受標準以及定義設備功能和堪用狀況,定期評估和鑑別設備異常狀況,並建立異常狀況的處理、執行程序以及解決設備異常方法。異常矯正不總是可能馬上進行,特別對連續性操作的設備立即停爐可能存在風險,此說明設備操作超過可接受限度不一定會產生嚴重危害,設備存在MI之異常(MI deficiency)可被操作一段暫時性週期,暫時性週期決定於異常的特性以及計畫和執行永久性銲補的時間,暫時性安全措施必須被執行,例如降低產量,降低壓力或溫度降低安全閥設定點,增加檢查頻率(縮短檢查週期),若進行異常評估結果證實暫時性安全措施可不必須被執行,此時設備能被安全操作停爐再進行永久性銲補,若暫時性安全措施是必須的,應進行變更管理(management of change,MOC),且應被文件化,API 570提供管線查發現缺陷時之堪用評估、殘留壽命計算、更級、變更和維修之方法和要求,API 579提供管線適用性評估,分成level 1、2、3三級。

(6)品保:對於新建工場和設備,雇主確保設備製造符合製程操作使用,正確的查驗和檢查強制應被執行,確保設備被正確安裝且符合設計規範和製造商的製造手冊,雇主應確保維修材料、備用組件和設備符合製程操作使用,API 578提供新建安裝以及維修和備用管線和組件正確材料材料確認( Positive Materials Identification ,PMI)執行的指引。

三、管線風險基準檢查方法應用(Risk Base Inspection, RBI)

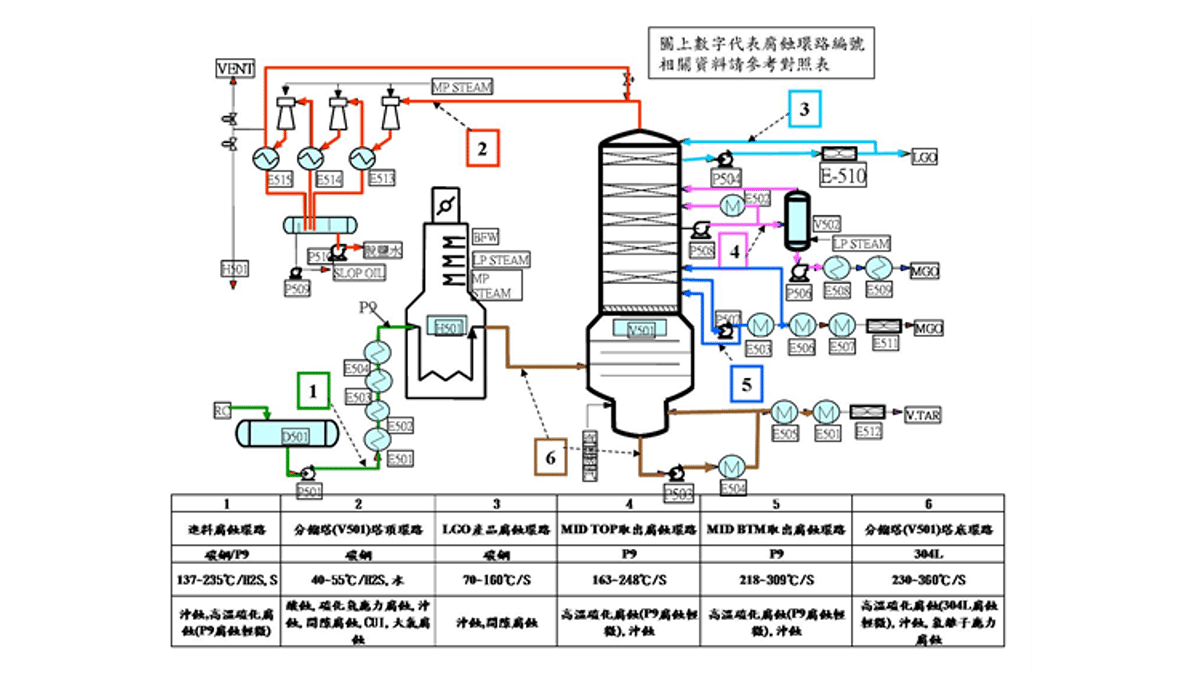

MI第一步為建立關鍵性設備,且API 570對於管線檢查規劃強調應依據RBI,因此對於複雜之管線系統應充分運用RBI來鑑別出風險高低以及影響因子,才能據以提出檢查對策以及相關抑制風險之方案,RBI係由失效可能性和失效影響後果乘積結果,失效可能性決定因子包括損傷機制及速率包括減薄、環境引起之裂紋和機械/冶金損傷等、操作時數以及檢查有效性,API 570應用腐蝕環路(corrosion circuit或corrosion loop)觀念將複雜之管線系統簡化,方便檢查規劃和管理,腐蝕環路係將類似操作條件和材料存在相同腐蝕劣化機制的管線劃為同一區段,範例如下圖 2 所示,決定了管線腐蝕劣化機制以後才能選用高有效性檢查方法和技術,此點過去常被業界所疏忽,例如304不銹鋼管線進行了20年測厚,殊不知在氯存在的環境中卻是龜裂所導致洩露,再者管線存在局部減薄的特性(例如CUI,沉積腐蝕等)過去擇點測厚顯然不足,檢測的有效性影響因素包括劣化範圍的涵蓋程度、檢查方法本身的限制、選用的檢查方法與儀器是否恰當、實施檢查人員、使用儀器檢查的檢出能力和檢查程序是否適當。

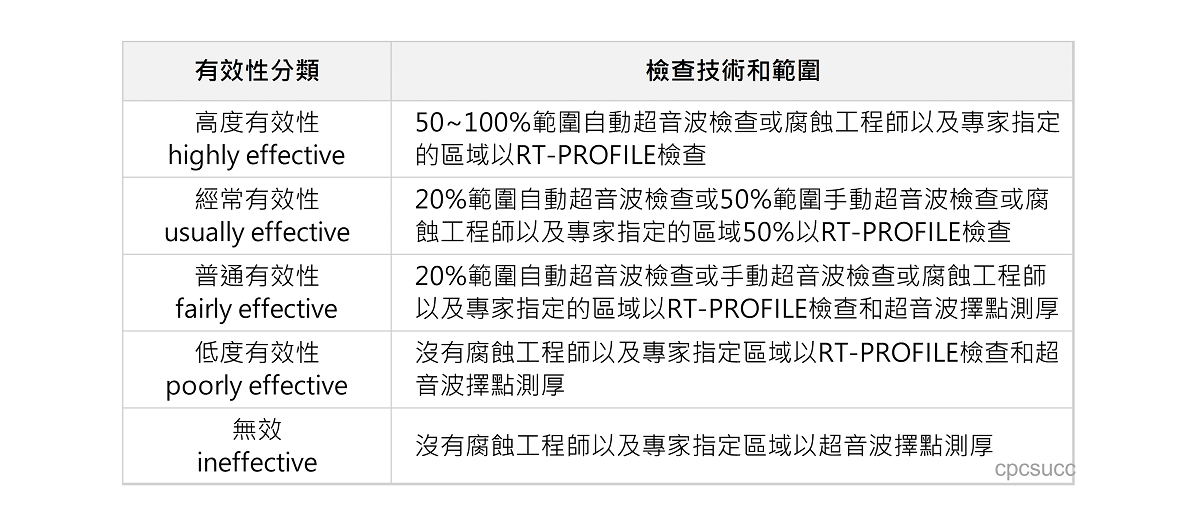

表 1 為API 581對於減薄測厚檢查有效性分級,很顯然要提高檢測有效性透過專家規劃、提高檢查範圍和充分運用先進檢查方法是主要關鍵,例如要提高厚度的檢查範圍,射線輪廓法(RT-Profile,RTP)和導波法(guide wave)是不錯的選擇。

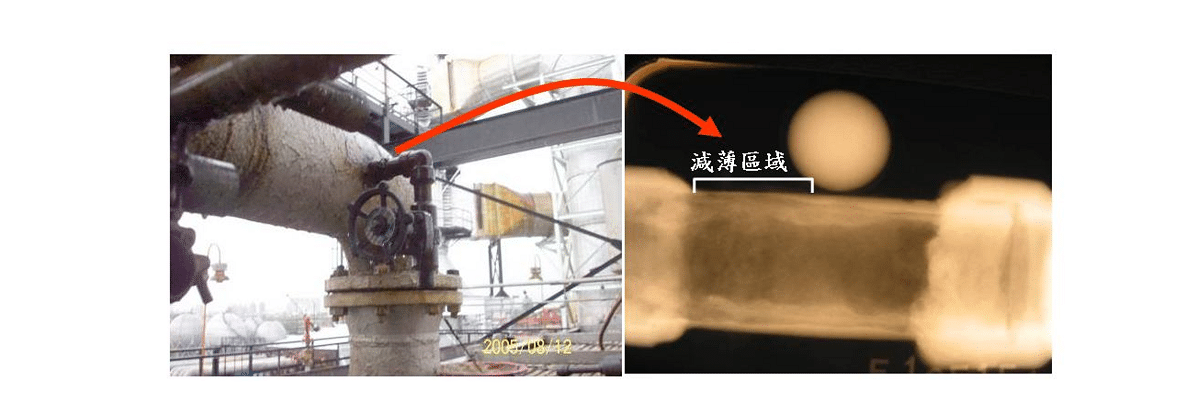

圖 3 為一處3/4吋短管RTP檢查結果,很容易發現局部減薄區域,省時又有效,此為傳統超音波測厚不容易發現而常被漏檢。失效可能性以損傷因子(Damage Factor,DF)當成風險高低之指標,DF=CFF/GFF, CFF為計算所得到之管線損傷機率,GFF:管線損傷機率經驗值,因此DF=100代表失效可能性高於工業經驗值100倍。

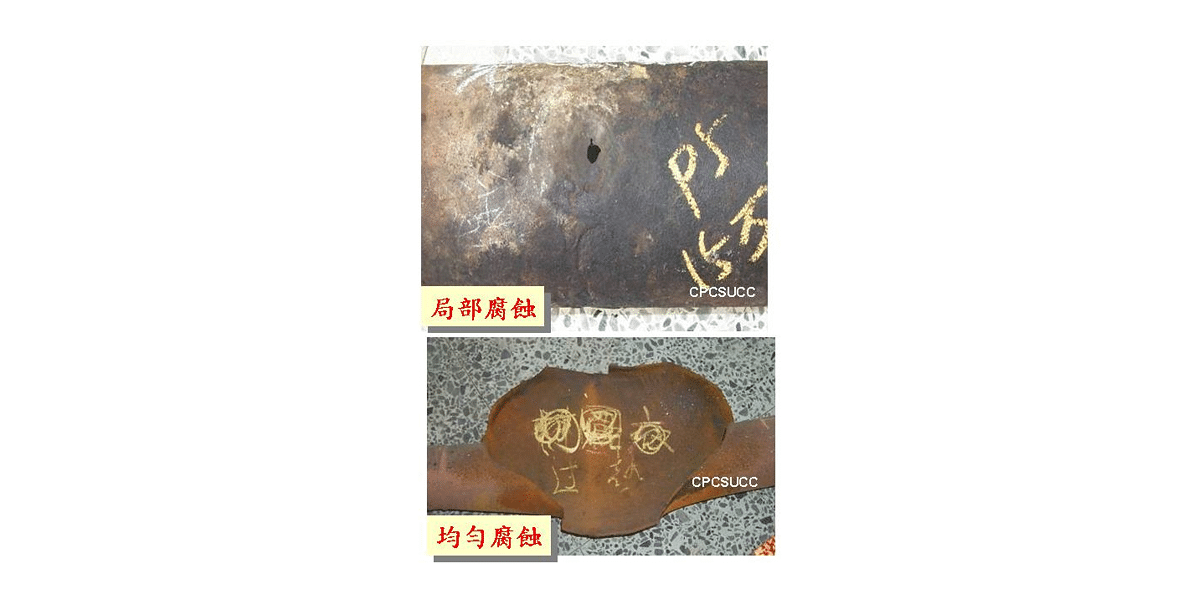

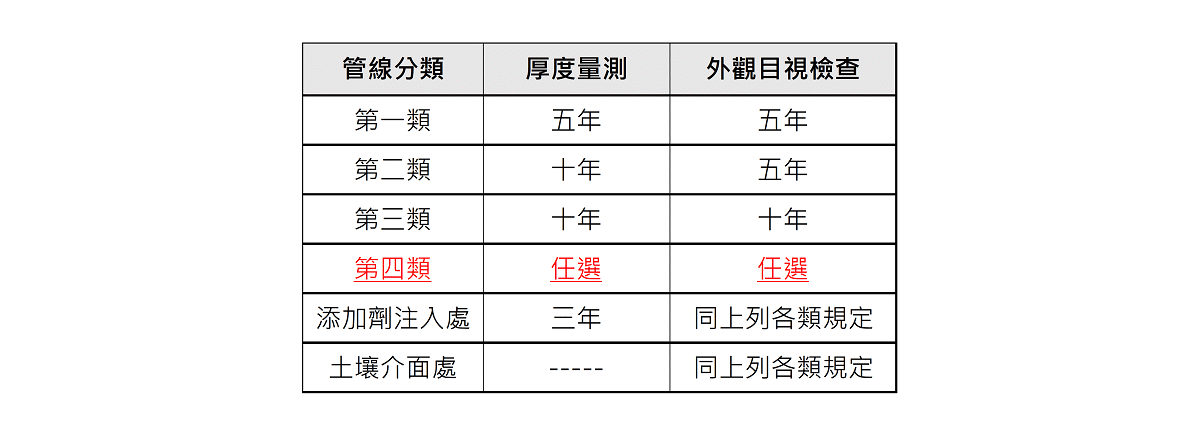

失效影響後果考慮因素包括洩漏以後所導致之傷害(著火性、毒性、爆炸)、停機時間、財物損失和環境影響等,管線失效模式(failure mode)也會影響失效後果,例如蝕孔、破裂以及裂紋所導致的洩露,其後果嚴重度並不相同,例如圖 4 上圖之局部腐蝕洩漏量遠不及下圖均勻腐蝕爆破,因此均勻腐蝕爆破常導致氣爆或大型火災;API 570依據管線內容物特性將管線風險分成4級,第一即為最高風險,依此來決定不同檢查週期和檢查範圍,此外也應考慮隔離區段(Inventory Group)之大小,由轉機和自動遮斷閥所圍阻起來的管段稱之為隔離區段,隔離區段內所有設備和管線內容物容量加總結果愈大將來萬一洩漏影響時間和範圍越大,失效後果嚴重就越高,失效影響後果一般以損失費用來作為分級指標。

RBI在以下條件下須重新再評估(1)當製程或硬體有重大改變時,(2)在一段設定時間後,(3)當執行風險措施後,(4)在大修之前和大修完成後,(5)RBI執行之假設改變時。

四、管線檢查之RAGAGEPs-API 570的應用

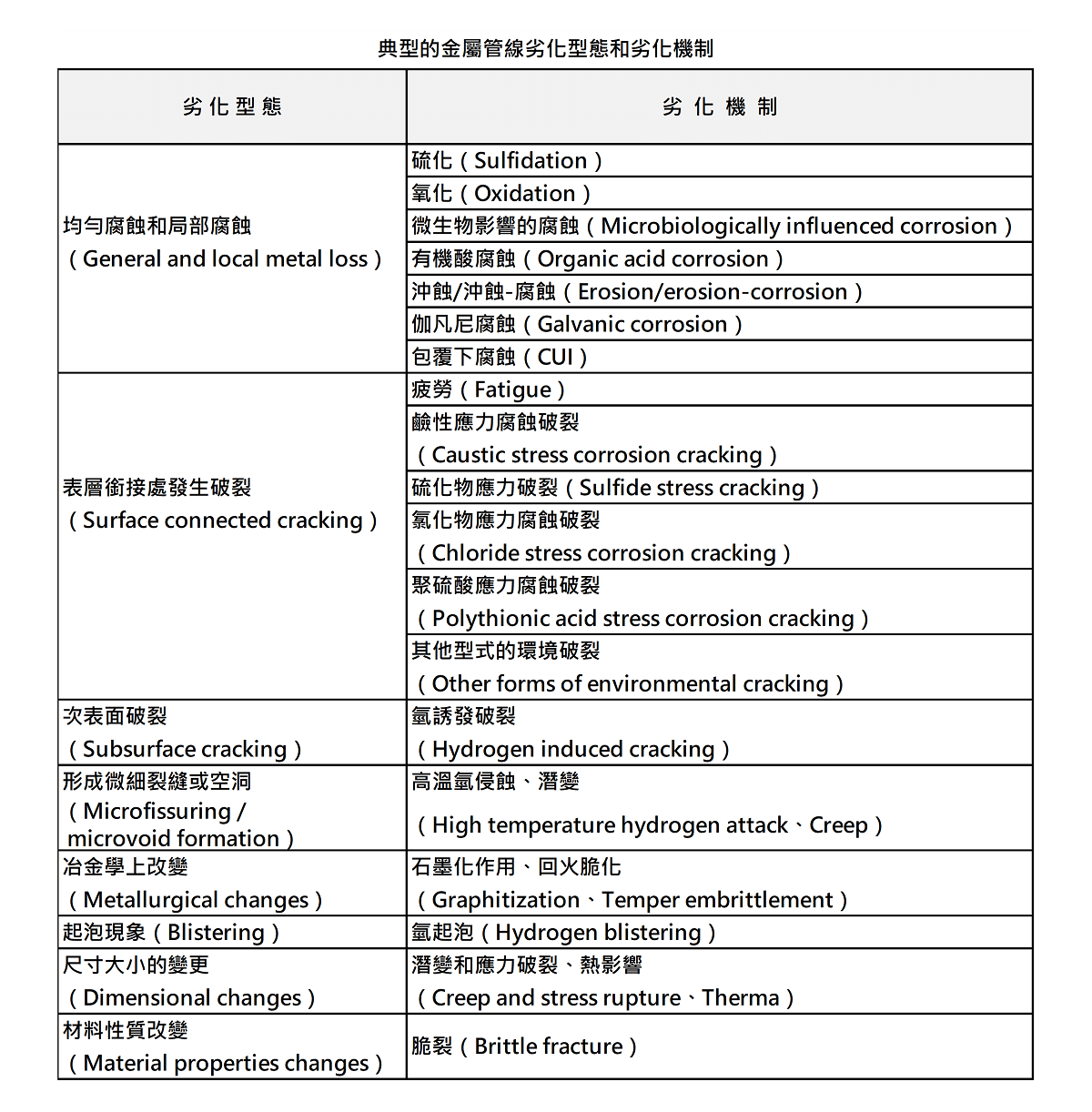

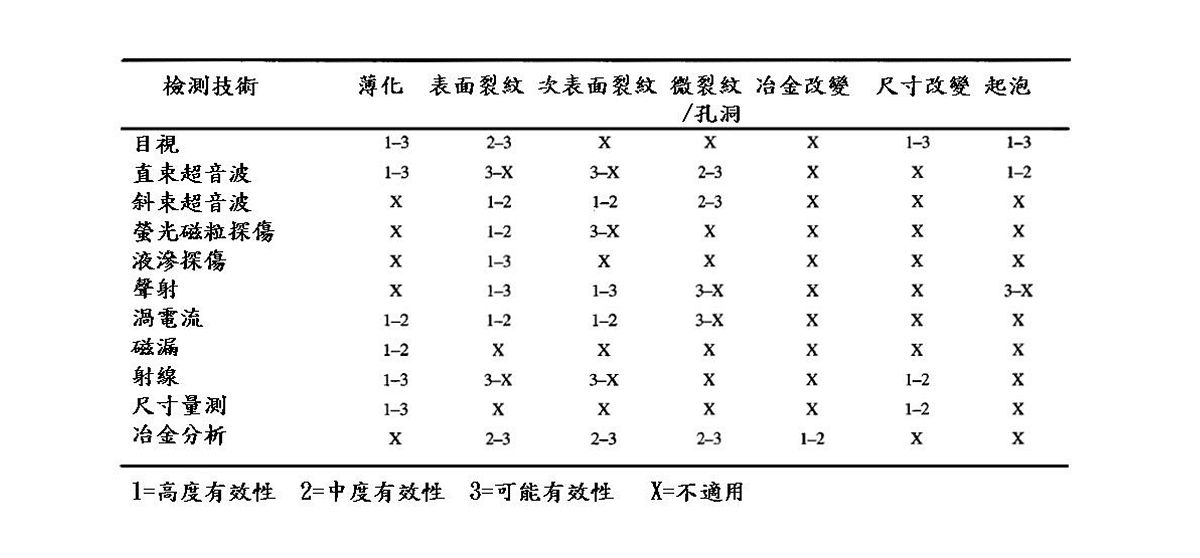

API 570和API 574提供管線檢查之最佳RAGAGEPs,主要包括人員資格、管線損傷重點問題、檢查和測試實務、檢查頻率及範圍、檢查結果評估、分析和記錄以及管線維修、變更及重新分級;管線規劃應將以下損傷重點問題納入考慮包括注入點、製程混合點、滯留區、保覆層下之腐蝕、土壤–空氣介面、特殊條件局部腐蝕、沖蝕和腐蝕/沖蝕、應力腐蝕龜裂、內襯和沉積物下腐蝕、疲勞裂紋、潛變裂紋、脆性斷裂、結凍損傷和接觸點腐蝕,依不同腐蝕劣化型態,將不同腐蝕劣化機制歸類如表 2 ,方便檢查方法的選用,以提高檢查的有效性,如表 3 所示。

檢查實務方面API將檢查種類分為內部目視檢查、測厚檢查、外部目視檢查、振動管路的檢查和其他輔助檢查;管線通常不作內部目視檢查,若實務上可行,大管徑與輸儲管線、煙道管和觸媒管,得實施內部檢查,其方法和步驟比照壓力容器內部檢查之方式辦理,對小管徑管線可用內視鏡作輔助檢查,亦可利用管線法蘭拆開之時機,進行目視檢查,執行管線組件厚度量測以瞭解管內狀況以及管線殘留厚度,可在操作中或停爐時機。進行管路外部目視檢查工作包括瞭解外部的狀況、保溫系統、油漆和塗層、管路未對正、振動、洩漏等跡象。

管線振動檢查操作人員應將有振動、搖晃及明顯移位(代表可能發生過液錘Liquid hammer、液體在氣相管線的撞擊,或是有過異常的熱膨脹)之管線告知檢查部門,在振動管路受拘束的接合處,定期利用PT或MT檢查是否疲勞破裂,應特別注意歧管連接處未固定的小管線。其他輔助檢查包括RT、紅外線檢查管路積汙或內部阻塞,耐火管線系統是否有熱斑或環境引起的破裂,音洩技術(Acoustic Emission,AE)和紅外線可遠距離監視洩漏。

管線應建立其檢查週期並且予以落實,每次檢查之後或是操作條件有重要變化時,必須檢討檢查週期並做必要之修正。主要依據下列基準建立管線之檢查週期:(1)計算而得之腐蝕速率及殘餘壽命,(2)管線所屬之分類,(3)法令之規定,(4)檢查員或檢查部門、管線工程師或材料專家,依據操作條件、過去檢查紀錄、現有檢查結果或其他輔助檢查所發現之情況所做之判定, API採用半壽命(half life)的觀念來決定檢查週期,也就是殘餘壽命之一半和表 4 不同管線等級之最大檢查周期比較取較小值當成之厚度量測週期,RBI評估可用來延長或縮短表 4 的檢查週期,若要延長表 4 的檢查週期,應在表 4 的期限內至少須重新實施一次RBI評估,或者當製程、設備或後果嚴重性有所改變時,需做更頻繁的評估。

五、結論

本文以三個I (MI,RBI,API) 來探討錯綜複雜之製程管線的檢查和安全管理,藉由MI規定項目以API 580和API 581之RBI方法來篩選出關鍵性高風險管線,API 570和API 574提供管線檢查之最佳RAGAGEPs,包括管線損傷問題、檢查和測試實務、檢查頻率及範圍、檢查結果評估以及分析和記錄,檢查所發現缺陷可藉由API 579確認安全操作下採取安全和適時的方法,包括維修、變更及重新分級,API 578提供新建安裝和維修備料材質品管之指引。

六、參考文獻

- [1]. API 570,Piping Inspection Code: Inspection,Repair,Alteration,and Rerating of In-Service Piping Systems, API, 2005

- [2]. Risk-based Inspection,API RECOMMENDED PRACTICE 580,SECOND EDITION,NONEMBER, 2009

- [3]. API 579-1/ASME FFS-1Fitness-For-Service,API,JUNE , 2007

- [4]. Material Verification Program for New and Existing Alloy Piping Systems API RECOMMENDED PRACTICE 578 SECOND EDITION, MARCH 2010

- [5]. 29 CFR 1910.119 Process Safety Management,OSHA,1998

- [6]. Risk-Based Inspection Base Resource Document,API 581 SECOND EDITION,SEPTEMBER,2008

延伸閱讀:漫談管線完整性管理