views/visitor

既有管線風險評估

作者 張一岑

國立高雄第一科技大學環境與安全衛生工程系

目錄

壹、油氣管線風險評估之重要性

風險是安全的反義詞,風險愈高,安全程度愈低,反之亦然。風險的科學定義為發生事故的可能性與後果的組合 (乘積)。可能性為發生的機率或頻率 (次數/時間),而後果則為意外造成的人員傷亡數目或財產損失數值。風險估算或量測的過程包括危害發生的機率、頻率、曝露的時間、效應 / 後果等資訊整合。

由於沒有任何活動是百分之百安全或零風險,因此,在進行任何一項大型公共工程時,首先進行風險分析,量測危害發生的可能性與機率、估算風險值;

再依據風險分析的結果,進行安全決策,評估風險是否可以接受(風險評估);最後選擇與執行降低風險的措施(風險管理)。

管線是傳輸油品、天然氣與碳氫化合物的最有效的載具,不僅運輸量大,而且遠比公路上行駛的槽車安全。美國境內油氣管線總長度高達250萬英哩,但是意外發生頻率遠低於一般工業場所。以2013年為例, 99.9992%油品安全傳輸到接收單位[1]。由於所傳輸的油品不僅易燃,且具有毒性,萬一洩漏,不僅會造成嚴重的人員傷亡與財物損失,還會對環境與生態產生長期的破壞;因此,管線經營者應視公共安全為最高職責,將風險降至最低,以避免管線失誤、失敗或洩漏。

自從2014年高雄發生氣爆事件後,管線公共安全成為社會大眾普遍關心的議題,管線風險評估與管理開始受到重視。雖然美國石油協會[2]、美國機械工程師學會[3]、英國標準協會[4]、英國管線工程師學會[4]、立恩威國際驗證股份有限公司(DNV)[5]等組織皆發表過有關油氣管線的風險評估方法,且普遍應用於歐美先進國家油氣管線,但是國內業者與工程界皆不熟悉。有鑑於此,本文略述最普遍應用於管線工程界的相對風險指標法,以提供從業工程師參考,並產生拋磚引玉的作用。

貳、風險分析

傳統風險分析方法可依其複雜程度分為定性、定量與指標等三種方式。

定性風險分析僅將意外發生的可能性的頻繁程度與後果的嚴重程度分別評比分級,但不詳細計算出實際的風險值。如果將發生可能性與後果嚴重性分別以1至5分級,等級愈高,發生的可能性愈頻繁,嚴重性愈大。以圖一的風險矩陣為例,兩者乘積可分為五個等級,乘積數值愈大,風險愈高,分別以紅、粉紅、黃褐、黃與白色顯示。此類定性方法可以快速篩選出最壞可能發生的危害因子。

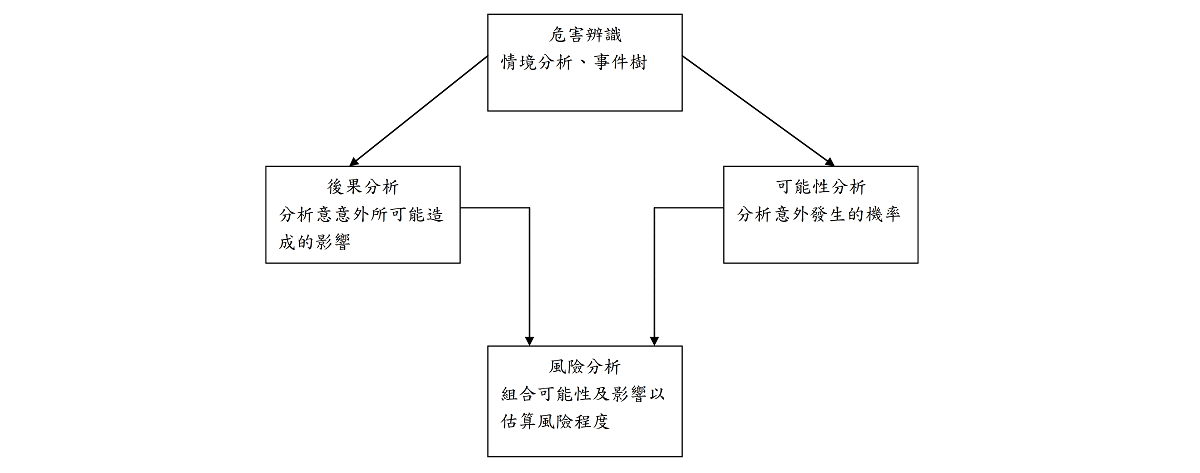

定量分析方法如圖二所顯示,首先必須進行危害辨識、然後推導危害發生後所可能引發的情境將最壞可能發生的情境與事件樹,再估算隱性危害因子發生的可能性與後果,最後才組合可能性與後果,以求得風險值。假設飛機失事機率為10-6/次,死亡後果為100人/次時,則乘飛機的死亡風險為10-6/次。由於風險分析所包含的可能性與後果估算過程非常繁雜,通常多僅應用於新的大型專案工程規劃階段。

指標方法此方法應用計分方式將可能產生風險的危害因子、活動或外在條件等依其風險大小予以計分。雖然沒有詳細計算出實際的風險數值,但卻提供一個反應系統安全程度的指標;因此,也可做為進行風險評估與管理的依據。由於它的複雜度介於定性與定量方法之間,可以在短期間內得到足夠的風險資訊。此方法具有下列優點:

- 綜合性、全面性方法;

- 可在資訊不完全的情況下進行分析,易於修正;

- 所需資訊與數據容易取得,分析時間短、費用低;

- 適用於操作管理時,資源分配的決策工具;

- 可作為風險削減機會的辨識與評比工具。

由於目前既有管線的風險分析多採用W. Kent Muhlbauer所介紹的指標法[6],因此本文僅簡介指標法,而不討論定性或定量分析方法。

參、風險模式

風險模式包含風險因子、風險加權指數與風險計分等三個部分。風險因子可分屬性因子與預防因子兩類;屬性因子為與危害特徵相關的因子,如土壤特性、大氣、產品特性、地下公共設施等,而預防因子則為設計者或管理者可以應用的降低風險的措施,如巡檢頻率、員工教育訓練、公共道路用地的維護計畫等。這種分類方式有益於風險管理的決策。例如,公司可以加強經過口稠密地區的管線巡檢或調整土壤特性,以消除管線的腐蝕的危害。

風險因子的加權指數數值視該因子對於風險的相對影響程度而定;影響程度愈高,加權指數愈高,反之亦然。例如,依據過去的經驗,安全教育訓練可以降低15%的第三方威脅的風險;因此安全教育訓練的加權指數設定為15%。由於風險因子對於風險的影響程度會受外界環境或本身所改變,加權指數宜持續地複查與更新,以符合實際狀況。

為了避免與世俗習慣不同而造成優劣判斷的困擾,指標法亦以分數高低做為評斷優劣的基準,分數愈高,愈優越 。因此,計分原則是以增加安全程度為基準而計分,得分愈高,系統愈安全,風險愈低。其步驟如下:

- 首先假設所有的風險因子皆為0;

- 依據安全設施、環境或教育訓練等予以加分或減分;

- 計算風險值(安全值)=增加風險的因子值總和±降低風險的因子值總和。

如果每個風險子因子的計分方向相同時,增加與降低風險的因子間的符號為正(+),但是兩者計分方向相反時,則兩者間符號為負(-)。例如,以管線腐蝕為例,外在環境愈惡劣,腐蝕狀況愈嚴重;管線外殼的塗佈與陰極防護設施愈完善,腐蝕狀況愈輕。腐蝕因子可以用下列公式表示:

腐蝕計分=環境因子-[塗佈因子+陰極射線防護因子]。

肆、基本假設

指標風險分析法的基本假設為

1、危害獨立性

所有危害因子皆為獨立且不相關,但是由於每個危害會增加整體風險,因此必須將每一個危害所造成的風險相加,以求得最終的風險值。

2、最壞可能發生的情境

當數個可能發生的情境可能發生在一段管線時,僅需考慮最壞可能發生的情境。

3、相對性

除非有可靠的機率或後果影響的數據可供參考使用外,每個項目的計分或評比皆為相對性的,而不具有絕對的意義。換句話說,分數多寡僅顯示相對安全或風險程度而已,得分愈高,風險愈低。

4、判斷

風險分析與評估結果與評估者的經驗有很大的關係,不同經驗的評估者可能會得到不同的結果;因此,進行風險分析時,宜慎選有經驗的工程師擔任。

5、客觀性

由於維護公共安全、衛生與福祉為工程專業的最高職責,風險評估小組成員必須以客觀中立的態度執行任務,且避免與管線擁有者有任何利益關係,以免影響評估的客觀性。

伍、分段

工廠內管線可能只有幾百公尺或幾公里長,但是長途油、氣管線可能橫跨幾個國家,長達數百或數千公里,其風險會受外界環境所影響,不可能一成不變;因此,必須分段估算。

分段方式可分為

- 固定分段法:以距離、泵浦站或截止閥區分,適用於風險變化低的短途管線;

- 動態分段法:以風險變化的顯著性作為區分基準,當風險變化大時,即劃分為另一個段落。

分段的考量條件為

- 所經過地區的人口密度:人口密度在一英哩範圍內改變10%以上時 ;

- 土壤腐蝕度超過30%時 ;

- 塗佈條件變化顯著時;

- 依設置時間區分。

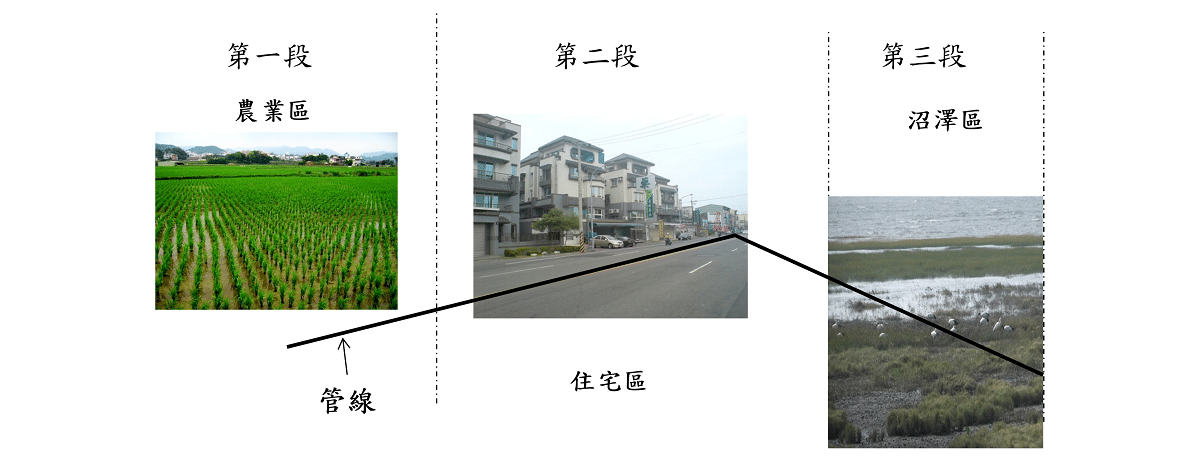

圖三顯示一條經過農業、住宅與沼澤區的管線,可依其經過的地區狀況分為三段。

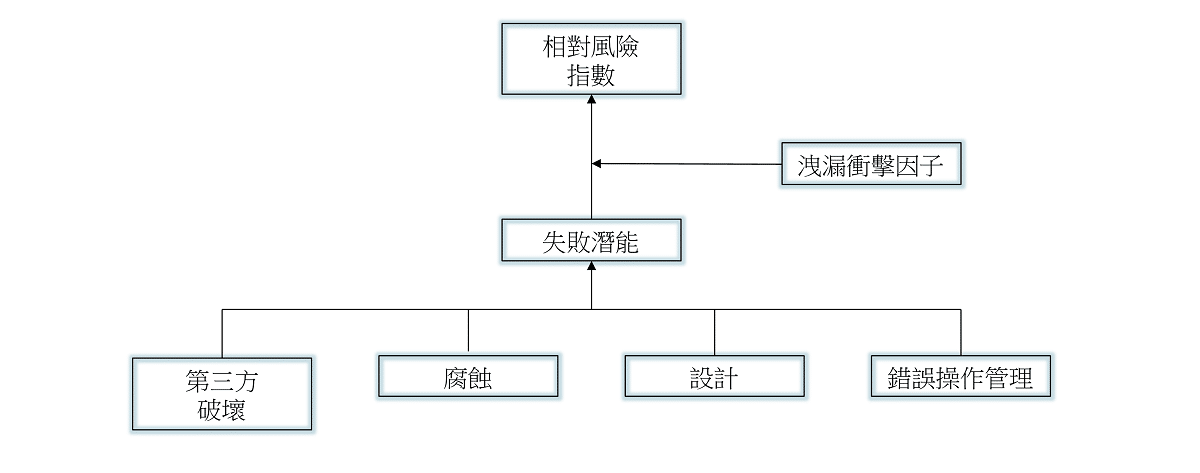

陸、基本架構

指標風險分析方法的基本架構如圖四所顯示,包括失敗潛能分析與洩漏衝擊因子分析等兩項。失敗潛能分析為探討可能引發管線失誤、內容物洩漏或失敗的潛在因素;例如第三方破壞、腐蝕、設計與錯誤操作管理等。所有潛在因素的總積分代表管線失敗的可能性。洩漏衝擊因子分析則探討管線失敗,導致內容物洩漏後所產生的衝擊(後果)。風險則為風險失敗潛能與洩漏衝擊因子的乘積。

一、失敗潛能分析

失敗潛能指標可分為第三方破壞、腐蝕、設計與錯誤操作管理等四項,每一項皆包含許多可能造成管線失敗或洩漏的危害因子;因此,必須將所有可能引發意外的危害相對可能性評分,以檢視是否符合安全的標準。每項最高總分為100分,失敗潛能指標總分(IS)介於0與400分之間。依安全程度可分為5個等級:

- 0<IS≦80:低;

- 80<IS≦160:中低;

- 160<IS≦240:中;

- 240<IS≦320:中高;

- 320<IS≦400:高。

1、第三方破壞

第三方破壞意指外界活動如道路開挖、交通、公共活動、地形變化、天災、土地開發與建築物施工、野生動物、水、電、電話管線施工等對於管線完整性的影響或破壞。依據管線意外統計,第三方破壞是管線失敗的最大元兇,約占20-40%,而50%的第三方破壞造成管內油、氣或化學品的流失[7]。

第三方破壞指標計分係依據下列7個項目,總分為100分:

- A. 埋設最小深度(0-20分)

考量因素:土壤包覆深度、土壤種類(岩石、泥土、砂土等)、路面(瀝青、水泥等)、地下水深度、警示膠帶或網孔等;

- B. 活動狀況(0-20分)

人口密度、穩定性(建築物、社區更新等)、地面下公共設施、錨固、挖掘、電話線;

- C. 地面上設施(0-10分)

- D. 線路通報位置(0-15分)

- E. 公眾宣導(0-15分)

- F. 路權狀況(0- 5分)

- G. 巡查頻率(0-15分)

2、腐蝕

腐蝕泛指材料與其周圍的物質產生化學反應而導致材料的損耗;例如,鐵在潮濕的環境中,會氧化而產生三氧化二鐵(生鏽)。腐蝕可能出現於局部,導致材料出現孔洞或裂縫,也可能平均分布於大面積上。水泥會受到土壤或環境中的化學物質如硫酸鹽或無機酸等的影響而脆化,紫外線會導致塑膠管弱化。大約18%的管線失敗或管內物質洩漏是由於腐蝕所造成的[7]。

腐蝕指標計分項目可分為大氣腐蝕、內部腐蝕與地下腐蝕等:

- A. 大氣腐蝕(0-10分)

A1. 大氣暴露(鑄件、土壤介面、熱點);

A2. 大氣種類(溫度、濕度、汙染物)、大氣塗佈(種類、年限、適用性);

- B. 內部腐蝕(0-20分)

B1. 產品腐蝕性(產品特性、酸鹼度、硫化氫、二氧化碳、微生物腐蝕等);

B2. 內部防護(內部塗佈、操作方式、監視等);

- C. 地下腐蝕(0-70分)

C1. 地下環境

-土壤腐蝕(電阻、酸鹼度、濕度、碳酸鹽、微生物腐蝕);

-機械腐蝕(張力、張力循環、溫度、塗佈、酸鹼度、陰極防護);

C2. 陰極防護

-有效性(測試調查、年齡);

-干擾狀況(種類、年齡、近空間調查);

C3. 塗佈

-適用性(種類、年齡、應用);

-狀態(以目視或其他方式檢視年齡與結果)。

3、設計

設計不良亦會導致管線失誤或失敗。因此,設計也是失敗潛能分析中主要項目之一。設計考量的項目如下:

- A. 安全係數(0-35分)

最大壓力、正常壓力、材料強度、管壁厚度、外部負載、直徑、配件及閥件強度等;

- B. 疲勞破壞(0-15分)

壓力循環數量與頻率、材料韌性、直徑/管壁厚度比;

- C. 壓力衝擊潛勢(0-10分)

流體彈性係數、管線彈性係數、流體堵塞速率、流速等;

- D.完整性驗證(0-25分)

驗證日期、壓力測試、線上檢視技術與準確度;

- E. 土地移動(0-15分)

地震晃動、斷層移動、下沉、土石流、水河岸侵蝕。

4、錯誤操作管理

人為失誤是造成工業意外的主要原因之一,因此操作管理好壞直接影響管線風險。造成錯誤操作管理的因子可分為為設計、施工、操作與維護等。

- A. 設計(0-30分)

危害辨識、最大操作壓力、安全系統、材質選擇、複查;

- B. 施工(0-20分)

檢視、材料、接合、回填、處理、塗佈等;

- C. 操作(0-35分)

程序、自動監控系統、藥物檢查、安全制度、調查/地圖/紀錄等;

- D. 維護(0-15分)

文件、時程、程序等。

二、洩漏衝擊因子

洩漏衝擊因子數值反映洩漏後果的嚴重程度。它是依據管線內物質洩漏後對環境所產生的影響而計分,分數愈高,後果愈嚴重。洩漏衝擊因子計算公式為

LIF = PH × LV × D × R

LIF=洩漏衝擊因子;

PH =產品危害(0-22分);

LV= 洩漏量(0-2分);

D= 擴散因子(0-2分);

R= 受害者(0-2分)。

洩漏衝擊因子介於0與176之間,依其嚴重性可分為5個等級:

- 0<LIF≦36:低;

- 36<LIF≦71:中低;

- 71<LIF≦106:中;

- 106<LIF≦141:中高;

- 141<LIF≦176:高。

三、相對風險

失敗潛能風險指標愈高,安全可能性愈高,風險愈低,而洩漏衝擊因子數值愈高,後果愈嚴重。由於兩者的計分趨勢剛好相反,因此相對風險值與失敗潛能指標成正比,與洩漏衝擊因子指標成反比。相對風險可以應用下列公式表示:

相對風險(RR)= (失敗潛能風險指標總和,IS) ÷ (洩漏衝擊因子,LIF)

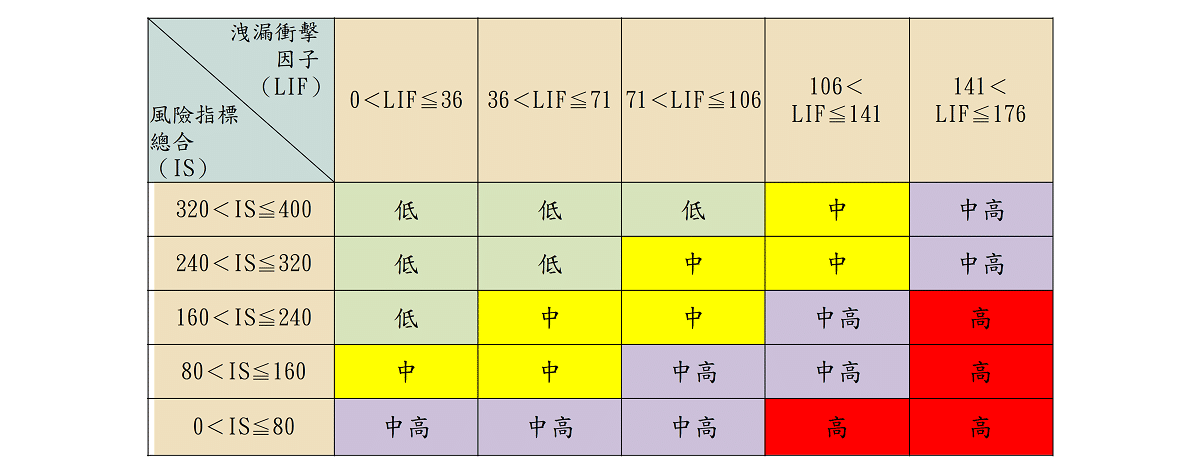

相對風險亦可用圖五中風險矩陣表示。

四、風險評估與管理

相對風險數值可作為風險管理的依據。依據圖五風險矩陣的相對風險值,管線經營者可視風險高低,研擬改善方案:

- 低:不需進行任何改善方案;

- 中:評估風險削減方案的可行性,將風險降至低風險等級;

- 中高:必須執行風險削減方案,將風險降至中風險等級;

- 高:必須執行風險削減方案,將風險降至中高或中風險等級。

五、結語

指標法是一種半定量性的風險分析方法,首先將所有可能造成管線失效或失敗的危害因子與內容物洩漏後所可能產生的衝擊經分類、評分,再將兩個指標組合,求得相對風險值與風險矩陣,以作為風險管理的依據。此方法雖未估算出實際風險數值,但是確實是一個有效的管理工具。管理者可以參考風險指標數值與評分基準,研擬改善措施與執行的優先順序,逐步達到降低風險的最終目的。

參考文獻

- [1]. Grenkie, A. (2015)AOPL Releases New Pipeline Safety Statistics & Strategies, Intelex Blog.

- [2].(2001), Managing System Integrity for Hazardous Liquid Lines, 1st Ed., ANSI/ASME Standard 1160-2001, American Society of Mechanical Engineers. ASME International, New York, USA. November.

- [3].(2002), Managing System Integrity of Gas Pipelines’, ASME B31.8S 2001. Supplement to ASME B31.8, American Society of Mechanical Engineers. ASME International, New York, USA.

- [4].Hopkins, P., Goodfellow, G., Ellis, R., Haswell, J., Jackson,N., Pipeline risk assessment: New guidelines(2009), WTIA/APIA Welded Pipeline Symposium, Sydney, Australia. April 3.

- [5].Muhlbauer, W. K. (2004) Pipeline risk management manual, 3rd, Gulf Professional Publishing, Houston, Texas.

- [6].Muhlbauer, W. K., DNV(2012) Pipeline risk assessment: The Essential Elements, Pipeline & Gas Journal, May.

- [7].Achebe, C.H., IAENG, Member, Nneke, U.C. and Anisiji, O.E.(2012) Analysis of Oil Pipeline Failures in the Oil and Gas, Proceedings of the International MultiConference of Engineers and Computer Scientists. Vol II, IMECS 2012, March 14 ‐ 16, 2012, Hong Kong.