views/visitor

關鍵性安全績效指標

作者 張一岑

國立高雄第一科技大學

目錄

摘要

本文首先簡述職業安全衛生法規、制度的沿革,再檢討安衛工作無法落實的原因,最後介紹近年國際間所推動的關鍵性安全績效指標,以供業界參考。唯有應用量化指標,才能有效完成PDCA循環回饋系統,落實安衛工作之執行成效。

壹、前言

二次世界大戰以後,廉價石油大量供應,煉油與石化工業發展神速,大幅提高人類的生活水準。由於科技的進步,產品種類快速增長,製造程序日趨複雜,詭異的化學反應亦不斷的增加。單位成本雖然大幅降低,但所隱藏的危險性也不斷低升高。根據統計資料,化學工業的安全性雖然遠較其他工業高,但是由於化工廠儲存著大量的易燃性或危害性的物質,任何小的設備或操作上的失誤,都可能造成人員的傷亡、財物損失與環境生態的破壞;因此,各國政府無不制定製程安全法規,嚴格執行。

英國於1976, 1979及1984年發表三個發表了三個影響深遠的報告,並且列出了:鑑定、認知、去除/降低危險機率、評估等四個控制工業危害的原則。美國於1992年公布的1919.119 條款,要求煉油、石化與氣體處理等工業實施結構化製程安全管理系統(Process Management System)。1996年,歐盟塞維梭2號指令提出重大事故危害防範政策與安全管理系統。製程安全管理系統之執行已成為國際潮流。我國勞動檢查法於1993年2月3日公布實施,其中第26及38條規定石化工業場所、製造處置使用危險物、有害物場所、農藥製造場所等危險性工作場所需接受勞動檢查機構審查或檢查,期能建立此等危險性工作場所之製程管理制度。

英國標準協會(British Standards Institution, BSI)於 1996年頒佈「BS 8800 職業安全衛生標準」,1998年邀集全球七大主要驗證機構(BSI, DNV, BVQI, Lloyds, SGS, NSAI, NQA),共同制定「OHSAS 18000職業安全衛生評估系列標準(Occupational Health and Safety Assessment Series; OHSAS)」,並於次年 (1999 年) 4月公佈OHSAS 18001 職業安全衛生管理系統-規範(Occupational Health and Safety Management System – Specification),於 2000年 2月公佈 OHSAS 18002指導綱要。目前,OHSAS 18000已普遍為國際產業界所採用。

2007年,行政院勞委會將OHSAS 18000與國際勞工組織(ILO)所公佈的職業安全衛生管理系統導引(Guidelines on Occupational Safety and Health Management Systems, ILO-OSH 2001),整合為台灣職業安全衛生管理系統(TOSHMS),以供為我國產業界的參考使用。

自從全世界大型石油與化學公司推行製程安全管理制度與職業安全衛生管理系統如OHSAS-18000或ILO-OSH-2001後,職災率雖然有降低的趨勢;然而,意外事故仍層出不窮,未達預期的水準。究其原因在於只有制度,但缺乏計量化的安全績效指標,因此無法驗證績效。就如一代管理大師彼得杜拉克(Peter F. Drucker)所云:「沒有數字,就沒有管理」。沒有量化指標不僅難以發現缺點,也無法矯正執行認務的偏差。在整個PDCA循環過程中,由於沒有計量化的績效評估,僅能執行企劃(Plan)與執行(Do)等前兩個任務,卻無法執行控制(Control)與監督審定(Audit)。由於PDCA循環無法聯結;因此,無法達到戴明(W. E. Deming)的持續改善的目的。有鑑於此,本章首先介紹評估企業管理績效的指標意義,然後介紹近年來英、美兩國專業組織所建議的安全績效指標與其應用,期以喚起企業界注意。

貳、關鍵績效指標

關鍵績效指標或績效評核指標是一項量化管理的工具,可將公司、員工、任務在某時期的表現以數據方氏呈現出來。美國哈佛大學企管教授開普蘭(Robert S.Kaplan)就曾說過:飛行是一項很複雜的任務,飛行員必須隨時掌握燃料存量、飛行速度、高度、飛行方向等指標,才能將飛機駕駛到目的地。企業管理人經營企業時,有如飛行員駕駛飛機一樣,必須隨時掌控環境和績效因素,否則無法領導公司邁向光明的前途 [1]。

關鍵績效指標必須具備下列五個屬性[2,3]:

- 具體(Specific):指標明確具體,不得籠統;

- 可度量(Measurable):可以被驗證的數據,;

- 可實現(Attainable):設定可以實現的目標;避免過高或過低;

- 關聯性(Relevant):與組織目標有明確的關聯或相結合;

- 時限性(Time bound):必須設定完成指(目)標的期限。

由於這五個屬性的英文單字首字母的縮寫為SMART,因此又稱為SMART原則。最常見的反應企業績效的KPI為銷售增長率、市場佔有率、毛利增長率、成本降低率、良品率、員工人均生產額等。

參、安全衛生對企業的效益

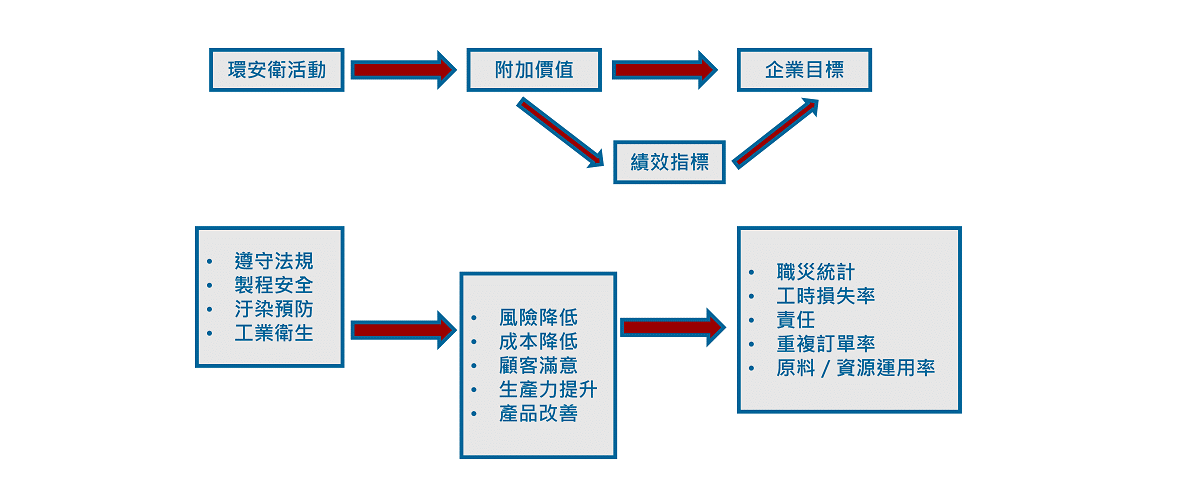

安全衛生工作對於企業的效益可分為積極與消極效益。成功的安全衛生工作可以積極地提升生產效率,如加強產品可靠度、增加資源生產力與提升顧客滿意度與向心力。同時也可消極地降低成本、責任與負擔,如減少操作與維護成本、改善產品良率。降低停工時間、減少責任/負擔/債務與降低保險費用。因此,必須執行可以替企業增加的利潤的任務、配合企業策略性目標以分配資源,同時建立可以創造價值的績效目標,並不斷地改善,以止於至善為最終目標。

圖一顯示適於企業程序的安全衛生管理。

肆、製程安全績效指標

自從2005年美國德州德克薩斯市(Texas City, Texas, USA)煉油廠與英國邦斯菲爾德(Buncefield, UK)油品轉運站發生意外後,英國安全衛生執行處(HSE) [4]與美國化學安全與危害調查委員會(CSB)[5]皆強調業者應該加強安全的關鍵性績效指標(Key Performance Indicators,簡稱KPI)的改善與應用。此後,英國安全衛生執行處[6]、美國化學工程學會(AIChE)的化學製程安全中心(CCPS) [7]與美國石油協會(API) [8]皆相繼發表相關文件。如今,KPI已成為製程安全管理不可或缺的工具。

化學製程安全中心所發展的製程安全參數可分為領先(主動)、落後(被動)、虛驚事件或其它被動參數。主動式參數是預防性參數,其目地在於確認預防事件發生的關鍵性程序、操作步驟或安全屏障的執行成效,而被動式參數則是一組追溯性參數,其目的在於統計超過恕限值的嚴重意外事件。虛驚事件或其它被動參數為後果較輕微的意外事件,或可能啟動一層或多層安全屏障的不安全狀態。

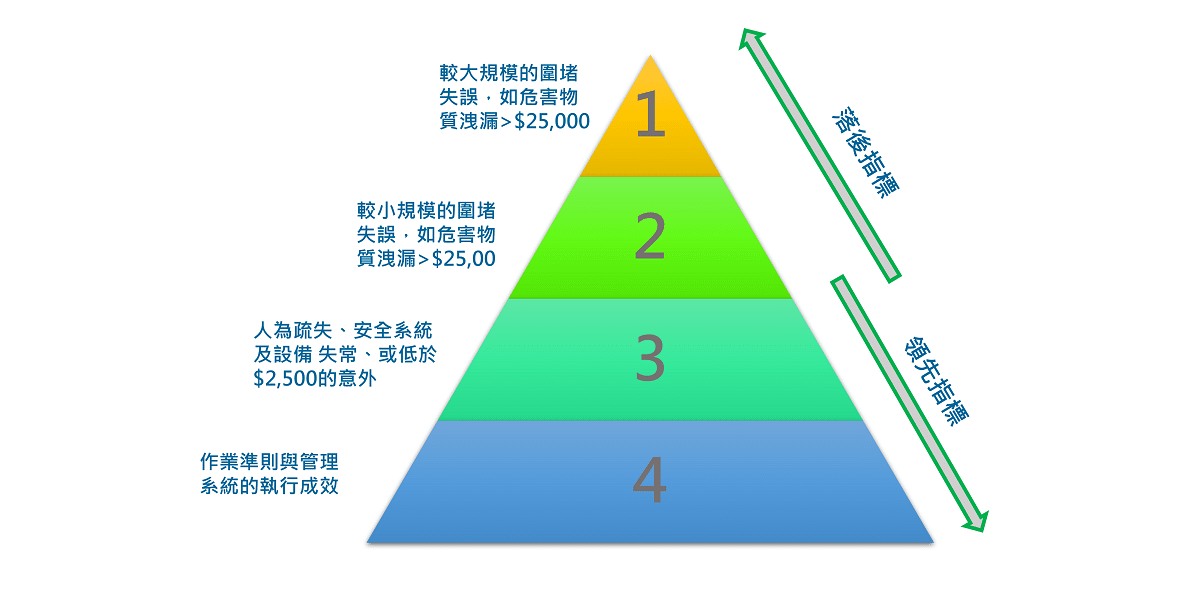

美國國家標準局與石油協會參酌化學製程安全中心所頒佈的「製程安全參數」與英國安全衛生執行處的「製程安全績效指標發展步驟」,於2010年提出「石油化學與煉油業製程安全積效指標建議實務-API 754」,將指標分為四個階層,第一二階層為落後指標,泛指意外事故;第三四階層為為領先指標,泛指安全設施失常、管理或操作失誤,但損失低者[8] (參下圖二)。茲將四個階層的績效指標詳述於後。

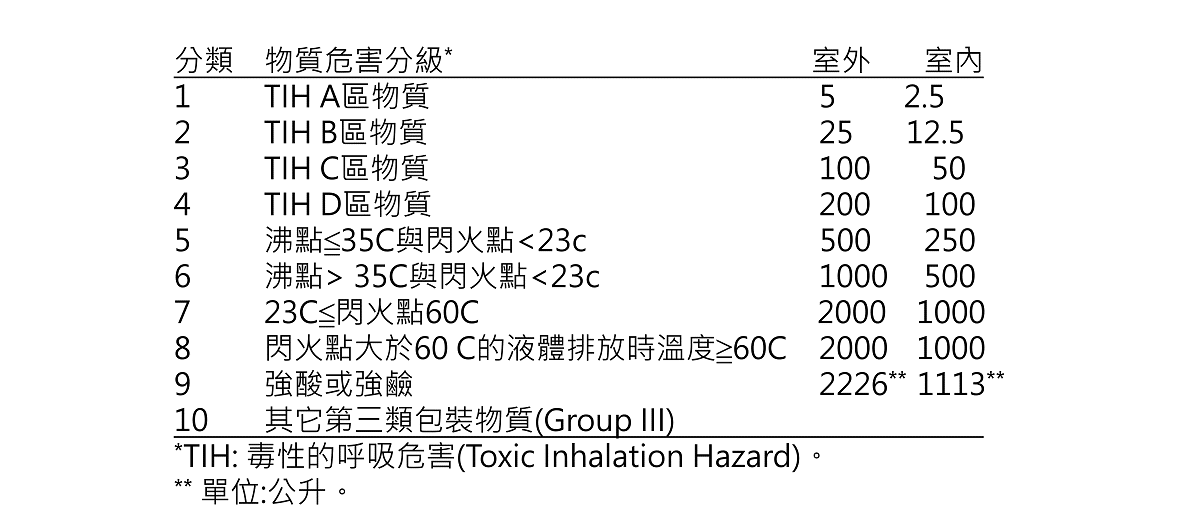

一、第一階指標

第一階層績效指標係指較大規模的製程安全事件,如

- 員工或承攬商因公傷亡;

- 第三者受到波及所造成的傷亡;

- 正式宣佈的社區疏散;

- 損失超過25,000美元的火災、爆炸等意外事故

- 產生液體移行、排放至不安全場所、至現場庇護所、公共保護措施如道路封閉等的壓力疏解閥的排放。

與排放表一中所列物質超過恕限值者。

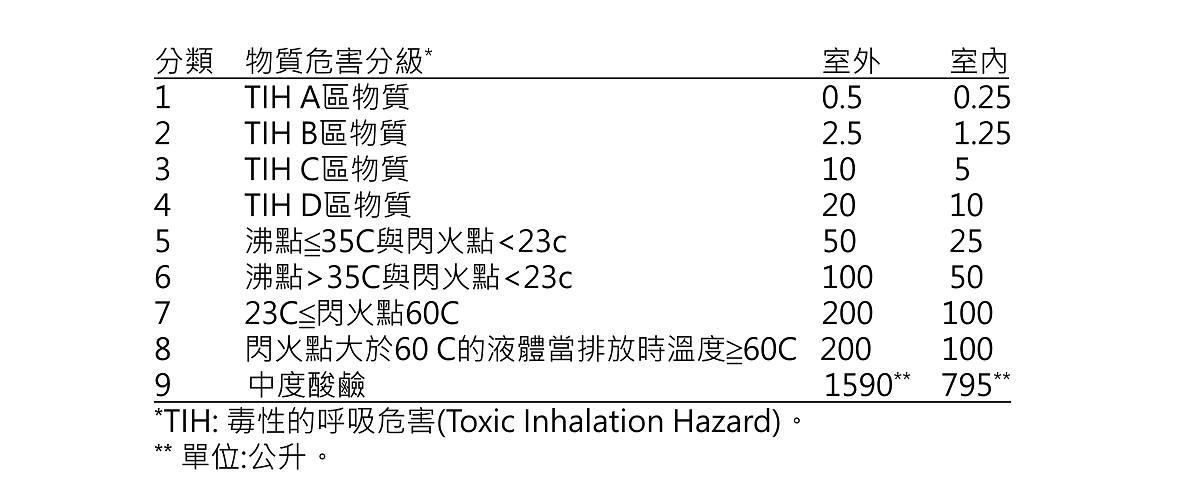

二、第二階指標

第二階層績效指標係指較小時規模的製程安全事件,如

- 員工或承攬商因公受傷;

- 第三者受到波及所造成的傷亡;

- 正式宣佈的社區疏散;

- 損失超過2,500美元的火災、爆炸等意外事故;

- 產生液體移行、排放至不安全場所、至現場庇護所、公共保護措施如道路封閉等後果的壓力疏解閥的排放。

與排放表二中所列物質超過恕限值者。

第一二階層的每千人年的指標速率為 (指標總次數∕總工作時數)∙200,000

三、第三階指標

第三階層績效指標係指防護系統失常,但未造成第一或二次層績效指標的意外後果者,例如

- 超出安全操作的範圍;

- 初級圍堵檢測時超出可接受的範圍;

- 儀電、安全機械停機、壓力疏解閥等高階安全系統啟動需求;

- 其它相關的圍堵失常。

由於任何一個製程狀況失常可能造成好幾個操作參數超出安全操作範圍,因此相關超出安全操作範圍的參數次數只能歸類為一次。當初級圍堵檢測時超出可接受的範圍時,則計算:每100或1000次檢測中,操作狀況超出限制的桶槽、設備、管線或機械數量。

四、第四階指標

第四階層績效指標為下列個作業準則與管理系統的執行進度與達成目標之百分比:

- 危害辨識評估

- 安全改善措施;

- 教育訓練;

- 標準與安全作業程序;

- 工作許可;

- 主要設備安全查核與檢視;

- 查核與檢視後改善;

- 變更管理與試車前安全複檢;

- 緊急應變演習;

- 員工疲勞風險管理。

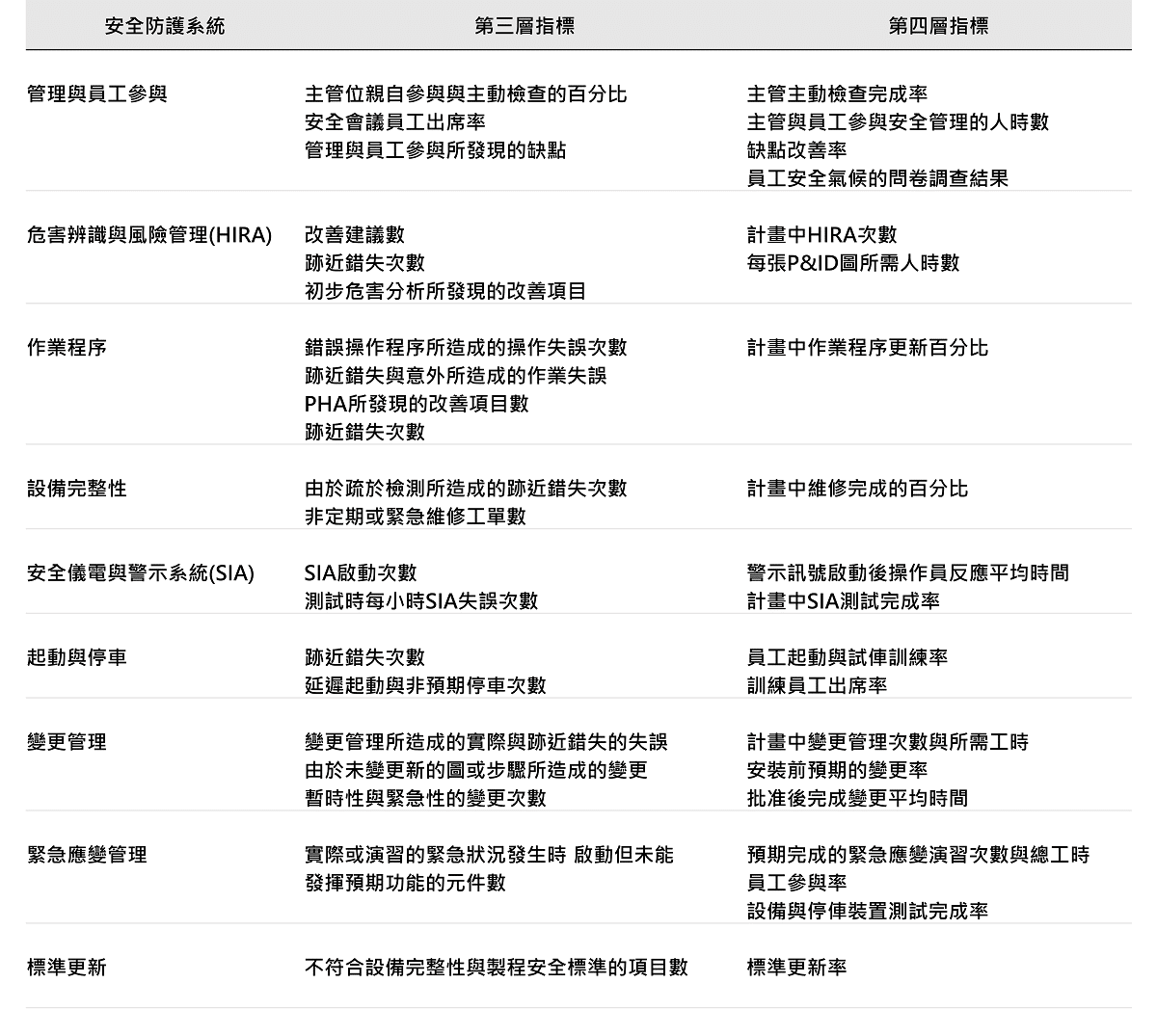

下表三,列出第三與第四階層指標案例。

伍、發展與執行步驟

企業如欲發展安全績效時,宜遵循下列步驟:

- 確認企業或組織的目標;

- 發展與績效相關的價值觀;

- 選擇關鍵績效指標;

- 建立績效目標或標準;

- 研擬績效量測參數;

- 研擬方法與草案。

執行績效考評時,必須確認與數據蒐集的場所、確認責任歸屬與單位、蒐集數據、人員訓練與分析/通報實際績效。工安專責人員除應用KPI以評估績效外,並與高層保持密切關係,以取得高層主管的支持。同時,定期進行價值估算,不斷地進行修改、矯正與執行等循環式任務。

陸、結語

任何接觸過精美藝術品的人都了解「價值來自精雕細琢」(圖三),安全衛生工作也是如此。如欲落實職業安全衛生管理工作,徒有制度與法規並無法達到預期功效,必須應用關鍵性績效指標,以作為安衛管理的依據,並以精雕細琢方式,逐步改善,以確保安衛制度的執行功效。

柒、參考文獻

- [1] 維基百科,關鍵績效指標,維基百科自由的百科全書。

- [2] Locke E A Latham G P. 1990. Work, Motivation And Satisfaction:Light At The End Of The Tunnel. Psychology Science. (1):240-246.

- [3] Locke E A, Chah D O, Harrison D S, Lustgarten N. 1989. Separating The Effects of Goal Specificity From Goal Level. Organizational Behavior And Human Decision Processes, 43:270-287.

- [4] UK HSE. 2010. Reports and recommendations arising from the Component Authority’s response to the Buncefield incident. Health and Safety Executive, United Kingdom.

- [5] US CSB. 2007. BP Texas City Final Investigation Report. US Chemical Safety and hazard Investigation Board, Washington, D.C., USA.

- [6] UKHSE. 2006. Step-by-Step Guide to Developing process Safety Performance Indicators, HSG2594. Health and Safety Executive, UK.

- [7] CCPS. 2007. Guidelines for Risk Based Process Safety, American Institute of Chemical Engineers, John Wiley & Sons.

- [8] CCPS. 2010. Guidelines for Process Safety Metrics., American Institute of Chemical Engineers. John Wiley & Sons